Настоящий стандартраспространяется на кованые прутки и полосы; прутки, полосы и моткигорячекатаные, калиброванные и со специальной отделкой поверхности (далее -металлопродукция) из инструментальной нелегированной (углеродистой) стали, атакже в части норм химического состава — на слитки, заготовку, лист, ленту,проволоку и другую металлопродукцию.

2 Нормативные ссылки

В настоящемстандарте использованы ссылки на следующие стандарты:

ГОСТ 8.001-80 Государственнаясистема обеспечения единства измерений. Организация и порядок проведениягосударственных испытаний средств измерений

ГОСТ8.326-89 Государственная система обеспечения единства измерений.Метрологическая аттестация средств измерений

ГОСТ 103-76Полоса стальная горячекатаная. Сортамент

ГОСТ 166-89(ИСО 3599-76) Штангенциркули. Профессиональный условия

ГОСТ427-75 Линейки измерительные металлические. Профессиональный условия

ГОСТ 1051-73Прокат калиброванный. Общие Профессиональный условия

ГОСТ1133-71 Сталь кованая круглая и квадратная. Сортамент

ГОСТ 1497-84(ИСО 6892-84) Металлы. Методы испытания на растяжение

ГОСТ 1763-68(ИСО 3887-77) Сталь. Методы определения глубины обезуглероженного слоя

ГОСТ 2216-84Калибры-скобы гладкие регулируемые. Профессиональный условия

ГОСТ 2283-79Лента холоднокатаная из инструментальной и пружинной стали. Профессиональный условия

ГОСТ2590-88 Прокат стальной горячекатаный круглый. Сортамент

ГОСТ2591-88 Прокат стальной горячекатаный квадратный. Сортамент

ГОСТ2879-88 Прокат стальной горячекатаный шестигранный. Сортамент

ГОСТ3749-77 Угольники поверочные 90°. Профессиональный условия

ГОСТ4405-75 Полосы горячекатаные и кованые из инструментальной стали. Сортамент

ГОСТ 5378-88Угломеры с нониусом. Профессиональный условия

ГОСТ 6507-90Микрометры. Профессиональный условия

ГОСТ 7417-75Сталь калиброванная круглая. Сортамент

ГОСТ7502-98 Рулетки измерительные металлические. Профессиональный условия

ГОСТ7564-97 Прокат. Общие правила отбора проб, заготовок и образцов длямеханических и технологических испытаний

ГОСТ 7565-81(ИСО 377-2-89) Чугун, сталь и сплавы. Метод отбора проб для определенияхимического состава

ГОСТ7566-94 Металлопродукция. Приемка, маркировка, упаковка, транспортированиеи хранение

ГОСТ 8559-75Сталь калиброванная квадратная. Сортамент

ГОСТ8560-78 Прокат калиброванный шестигранный. Сортамент

ГОСТ 8817-82Металлы. Метод испытания на осадку

ГОСТ9012-59 (ИСО 410-82, ИСО 6506-81) Металлы. Метод измерения твердости поБринеллю

ГОСТ 9013-59(ИСО 6508-86) Металлы. Метод измерения твердости по Роквеллу

ГОСТ10243-75 Сталь. Метод испытаний и оценки макроструктуры

ГОСТ 14955-77Сталь качественная круглая со специальной отделкой поверхности. Профессиональныйусловия

ГОСТ 18895-97Сталь. Методы фотоэлектрического спектрального анализа

ГОСТ 21996-76Лента стальная холоднокатаная термообработанная. Профессиональный условия

ГОСТ 22536.0-87Сталь углеродистая и чугун нелегированный. Общие требования к методам анализа

ГОСТ 22536.1-88Сталь углеродистая и чугун нелегированный. Методы определения общего углерода играфита

ГОСТ 22536.2-87Сталь углеродистая и чугун нелегированный. Методы определения серы

ГОСТ 22536.3-88Сталь углеродистая и чугун нелегированный. Методы определения фосфора

ГОСТ 22536.4-88Сталь углеродистая и чугун нелегированный. Методы определения кремния

ГОСТ 22536.5-87(ИСО 629-82) Сталь углеродистая и чугун нелегированный. Методы определениямарганца

ГОСТ 22536.7-88Сталь углеродистая и чугун нелегированный. Методы определения хрома

ГОСТ 22536.8-87Сталь углеродистая и чугун нелегированный. Методы определения меди

ГОСТ 22536.9-88Сталь углеродистая и чугун нелегированный. Методы определения никеля

ГОСТ26877-91 Металлопродукция. Методы измерения отклонений формы

ГОСТ 28033-89Сталь. Метод рентгенофлюоресцентного анализа

3 Классификация, основныепараметры и размеры

- 3.1Классификация

- 3.2 Марки

- 3.3 Сортамент

- 4.1Монтаж базового исполнения

- 4.2 Монтаж ,устанавливаемые по соглашению изготовителя с потребителем

- 4.3 Маркировка, упаковка

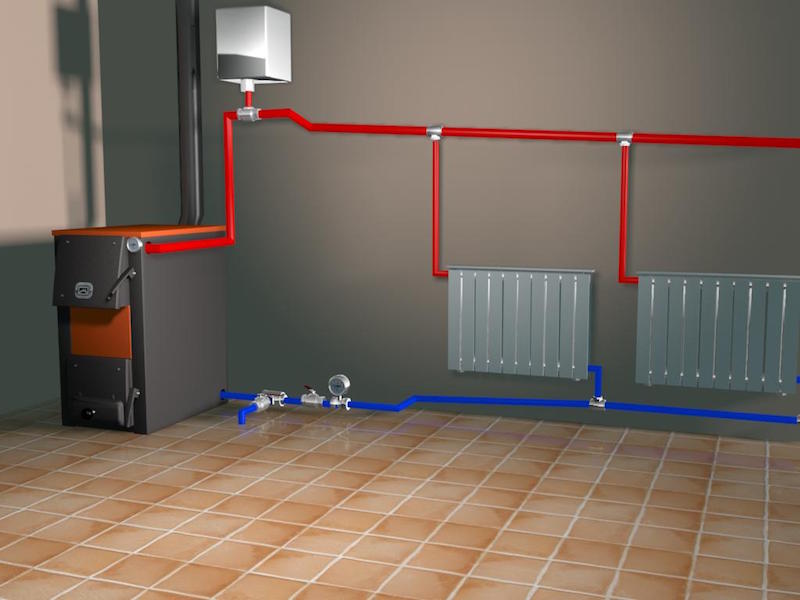

- Услуги по монтажу отопления водоснабжения

- ООО ДИЗАЙН ПРЕСТИЖ 8(495)744-67-74

- Отопление от ООО ДИЗАЙН ПРЕСТИЖ Вид: водяное тут > resant.ru/otoplenie-dachi.html

3.1Классификация

3.1.1 Поназначению в зависимости от марки стали (приложение А).

3.1.2 Похимическому составу металлопродукцию подразделяют на:

— качественную;

-высококачественную — А.

3.1.3 Поназначению в зависимости от массовой доли хрома, никеля и меди металлопродукциюподразделяют на три группы:

1 — дляпродукции всех видов, в том числе для сердечников, кроме патентированнойпроволоки и ленты;

2 — дляпатентированной проволоки и ленты;

3 — дляпродукции всех видов (в том числе для горячекатаных и холоднокатаных листов илент), технология изготовления которой предусматривает многократные нагревы,усиливающие возможность проявления графитизации стали, а также для продукции,от которой требуется повышенная прокаливаемость (кроме проката для сердечников,патентированной проволоки и ленты).

3.1.4 По способудальнейшей обработки горячекатаные и кованые прутки и полосы подразделяют наподгруппы:

а — для горячейобработки давлением (в том числе для осадки, высадки), а также для холодноговолочения;

б — для холодноймеханической обработки (обточки, строжки, фрезерования и т.д.).

3.1.5 Покачеству и отделке поверхности металлопродукцию подразделяют на группы:

горячекатаную икованую:

— 2ГП — дляподгруппы а,

— 3ГП — дляподгруппы б;

калиброванную -на Б и В;

со специальнойобработкой поверхности — на В, Г, Д.

3.1.6 Посостоянию материала металлопродукцию изготовляют:

— безтермической обработки;

— термическиобработанной — ТО;

— нагартованной- НГ (для калиброванных и со специальной отделкой поверхности прутков).

Группаметаллопродукции, а также назначение (для металлопродукции 1-й группы,используемой для изготовления сердечников), способ дальнейшей обработки,состояние материала, группа отделки поверхности должны быть указаны в заказе.

3.2 Марки

3.2.1 Марки ихимический состав стали по плавочному анализу должны соответствовать таблицам 1 и 2.

Таблица 1

Маркастали

Массовая доля элемента, %

углерода

кремния

марганца

серы

фосфора

не более

У7

0,65-0,74

0,17-0,33

0,17-0,33

0,028

0,030

У8

0,75-0,84

0,17-0,33

0,17-0,33

0,028

0,030

У8Г

0,80-0,90

0,17-0,33

0,33-0,58

0,028

0,030

У9

0,85-0,94

0,17-0,33

0,17-0,33

0,028

0,030

У10

0,95-1,09

0,17-0,33

0,17-0,33

0,028

0,030

У12

1,10-1,29

0,17-0,33

0,17-0,33

0,028

0,030

У7А

0,65-0,74

0,17-0,33

0,17-0,28

0,018

0,025

У8А

0,75-0,84

0,17-0,33

0,17-0,28

0,018

0,025

У8ГА

0,80-0,90

0,17-0,33

0,33-0,58

0,018

0,025

У9А

0,85-0,94

0,17-0,33

0,17-0,28

0,018

0,025

У10А

0,95-1,09

0,17-0,33

0,17-0,28

0,018

0,025

У12А

1,10-1,29

0,17-0,33

0,17-0,28

0,018

0,025

Примечания

1 Буквы и цифры в обозначении марки стали означают: У -углеродистая, следующая за ней цифра — средняя массовая доля углерода вдесятых долях процента, Г — повышенная массовая доля марганца.

2 Массовая доля серы в стали, полученной методом электрошлаковогопереплава, не должна превышать 0,013%.

Таблица 2

Группаметаллопродукции

Марка стали

Массовая доля элемента, %

хрома

никеля

меди

не более

1

У7, У8, У8Г, У9, У10, У12, У7А, У8А, У8ГА, У9А, У10А, У12А

Не более 0,20

0,25

0,25

2

У7А, У8А, У8ГА, У9А, У10А, У12А

Не более 0,12

0,12

0,20

3

У7, У8, У8Г, У9, У10, У12, У7А, У8А, У8ГА, У9А, У10А, У12А

0,20-0,40

0,25

0,25

Примечания

1 В металлопродукции 2-й группы суммарная массовая доля хрома,никеля и меди не должна превышать 0,40 %.

2 В металлопродукции 1-й и 3-й групп, изготовленной из стали,полученной скрап-процессом, допускаются повышенные по сравнению с указанными втаблице массовые доли никеля, меди и хрома на 0,05 % каждого элемента. Вметалле, предназначенном для изготовления холоднокатаной ленты, увеличениемассовой доли никеля, меди и хрома не допускается.

3.2.2 В прокате,слитках, заготовках и изделиях дальнейшего передела допускаются отклонения похимическому составу от норм таблиц 1и 2 в соответствии с таблицей 3.

Таблица 3

Наименованиеэлемента

Допускаемое отклонение, %

Наименование элемента

Допускаемое отклонение, %

Кремний

±0,02

Сера

+ 0,002

Марганец

±0,02

Фосфор

+ 0,005

3.3 Сортамент

3.3.1 Металлопродукциюизготовляют в прутках, полосах и мотках.

3.3.2 По форме,размерам и предельным отклонениям металлопродукция должна соответствоватьтребованиям:

— прокатстальной горячекатаный круглый — ГОСТ 2590 илидругим нормативным документам;

— прокатстальной горячекатаный квадратный — ГОСТ 2591 илидругим нормативным документам;

— прокат стальнойгорячекатаный шестигранный — ГОСТ 2879;

— прутки кованыеквадратные и круглые — ГОСТ 1133;

— полосы — ГОСТ 103, ГОСТ4405;

— прутки (мотки)калиброванные — ГОСТ 7417, ГОСТ 8559, ГОСТ 8560квалитетов h11 и h12;

— прутки соспециальной отделкой поверхности — ГОСТ 14955 квалитетов h11 и h12.

3.3.3 Диаметры ипредельные отклонения калиброванных прутков для сердечников должнысоответствовать таблице 4.

Таблица 4

В миллиметрах

Диаметрпрутков

Предельное отклонение

Диаметр прутков

Предельное отклонение

5,05

-0,08

12,03

-0,10

6,12

-0,08

12,43

-0,10

10,90

-0,10

Примеры условных обозначений

Пруток горячекатаныйкруглый, обычной точности прокатки (В), 1-го класса по кривизне, немерной длины(НД), диаметром 20 мм по ГОСТ 2590-88 изстали марки У8А, 3-й группы, подгруппы б, группы качества поверхности 3ГП, баллпрокаливаемости III:

Круг В-1-НД-20 ГОСТ 2590-88/У8А-3-б-3ГП-III ГОСТ 1435-99

Прутоккалиброванный круглый с предельными отклонениями по h11 , мернойдлины (МД), диаметром 10 мм по ГОСТ 7417-75, из стали маркиУ10А, 1-й группы, нагартованный (НГ), группы качества поверхности В:

Круг h11 — МД-10 ГОСТ7417-75/У10А-1-НГ-В ГОСТ 1435-99

Полосагорячекатаная, обычной точности прокатки (В), серповидности класса 2, кратноймерной длины (КД), толщиной 10 мм, шириной 22 мм по ГОСТ 103-76, из сталимарки У12А, 3-й группы, подгруппы б, группы качества поверхности 3ГП,термически обработанная (ТО):

Полоса В-2-КД-10 х 22 ГОСТ 103-76/У12А-3-б-3ГП-ТОГОСТ 1435-99

Пруток круглый,со специальной отделкой поверхности, с предельными отклонениями по h11, немерной длины(НД), диаметром 20 мм, группы качества поверхности В по ГОСТ 14955-77, из сталимарки У10А, 1-й группы, нагартованный (НГ):

Круг h11 — НД-20 ГОСТ 14955-77/У10А-В-1-НГГОСТ 1435-99

4 Общие Профессиональныйтребования

4.1Монтаж базового исполнения

4.1.1 Состояниепоставки

4.1.1.1 Прутки, полосыи мотки должны изготовляться в соответствии с требованиями настоящего стандартапо технологической документации, утвержденной в установленном порядке.

4.1.1.2 Концыпрутков, полос и мотков должны быть обрезаны или обрублены без заусенцев. Длинасмятых концов не должна превышать:

— 1,5 диаметраили толщины — для прутков, полос, мотков диаметром или толщиной до 10 мм;

— 40 мм — дляпрутков, полос, мотков диаметром или толщиной св. 10 мм до 60 мм;

— 60 мм — дляпрутков и полос диаметром или толщиной св. 60 мм.

Допускаетсяпоставка мотков без обрезки концов.

4.1.1.3Требования по обрезке концов калиброванного проката должны соответствовать ГОСТ1051, со специальной отделкой поверхности — ГОСТ 14955.

4.1.2 Свойства

4.1.2.1Твердость термически обработанной (после отжига или высокого отпуска)металлопродукции, кроме проката для сердечников, и твердость образцов послезакалки должны соответствовать таблице 5.

Таблица 5

Маркастали

Твердость термически обработанной металлопродукции

Твердость образцов после закалки в воде

НВ, не более

Диаметр отпечатка, мм, не менее

Температура закалки, °С

HRC, (HRC),

не менее

У7, У7А

187

4,4

800-820

63 (62)

У8, У8А, У8Г, У8ГА

187

4,4

780-800

63 (62)

У9, У9А

192

4,35

770-800

63 (62)

У10, У10А

212

4,15

770-800

63 (62)

У12, У12А

217

4,10

760-790

64 (63)

4.1.2.2 Твердость прутков для сердечников должнасоответствовать таблице 6.

Таблица 6

Видтермической обработки

Твердость

НВ, не более

Диаметр отпечатка, мм, не менее

HRC, (HRC), не менее

Отжиг или отпуск

269

3,7

Закалка

—

—

65 (64)

4.1.2.3 Пруткидля сердечников в готовом размере должны иметь сквозную прокаливаемость приодной температуре закалки: 760, 800, 840 °С (без перегрева).

Температуразакалки, при которой наблюдается полная прокаливаемость, указывается вдокументе о качестве.

4.1.3 Состояниеповерхности металлопродукции

4.1.3.1 Длягорячекатаных прутков, полос, мотков и кованых прутков, полос глубинаобезуглероженного слоя (феррит + переходная зона) не должна превышать насторону:

0,20 мм — дляметаллопродукции диаметром или толщиной до 5 мм;

0,30 мм — св. 5до 10 мм;

0,40 мм — св. 10до 16 мм;

0,50 мм — св. 16до 25 мм;

0,60 мм — св. 25до 40 мм;

1,5 % диаметраили толщины — для металлопродукции диаметром или толщиной св. 40 мм.

4.1.3.2 Глубинаобезуглероженного слоя калиброванных прутков, предназначенных для деталей,обрабатываемых токами высокой частоты, не должна превышать на сторону 1 %действительного диаметра или толщины.

Для прутков, необрабатываемых токами высокой частоты, при диаметре или толщине прутка до 16 ммглубина обезуглероженного слоя не должна превышать 1,5 % действительногодиаметра или толщины, при диаметре или толщине св. 16 мм — 1,3 %действительного диаметра или толщины.

4.1.3.3 Наповерхности прутков для сердечников глубина обезуглероженного слоя не должнапревышать 2 % диаметра прутка.

4.1.3.4Обезуглероженный слой на прутках со специальной отделкой поверхности недопускаете.

4.1.3.5 Наповерхности прутков и полос подгруппы а группы качества 2ГП не допускаютсязакаты, раскованные или раскатанные трещины, загрязнения, пузыри, прокатныеплены, рванины.

Поверхностныедефекты должны быть удалены пологой вырубкой или зачисткой. Глубина зачистки недолжна превышать (считая от действительного размера проката):

— для прутков иполос диаметром или толщиной менее 80 мм — половины суммы предельных отклоненийот размера;

— для прутков иполос диаметром или толщиной от 80 до 140 мм — суммы предельных отклонений отразмера;

— для прутков иполос диаметром или толщиной св. 140 мм — 4 % номинального диаметра илитолщины.

Допускаются беззачистки дефекты механического происхождения (отпечатки, царапины, риски,рябизна и др.) глубиной, не превышающей половины суммы предельных отклонений, атакже мелкие раскатанные или раскованные загрязнения и пузыри глубиной, непревышающей 0,25 суммы предельных отклонений, но не более 0,2 мм, считая отдействительного размера.

На поверхностигорячекатаных мотков допускаются без зачистки отдельные мелкие плены,раскатанные загрязнения и пузыри, дефекты механического происхождения(отпечатки, царапины, риски, рябизна и др.), не превышающие 0,25 суммыпредельных отклонений, считая от действительного размера.

Примечание- На поверхности прутков, предназначенных для изготовления деталей методомгорячей осадки или высадки, раскатанные или раскованные загрязнения и пузыри недопускаются.

4.1.3.6 Наповерхности прутков и полос подгруппы б группы качества 3ГП допускаются местныедефекты, если глубина их залегания не превышает:

— для размеровдо 100 мм — половины суммы предельных отклонений на размер;

— для размеров100 мм и более — суммы предельных отклонений на размер, считая отдействительного размера.

4.1.3.7 Качествоповерхности калиброванных прутков (мотков) должно соответствовать требованиямГОСТ 1051 групп Б, В; со специальной отделкой поверхности — ГОСТ 14955 групп В,Г, Д.

4.1.3.8Металлопродукцию, предназначенную для горячей осадки и высадки, испытывают наосадку в горячем состоянии.

На осаженныхобразцах не должно быть раскрывшихся трещин, закатов, надрывов.

4.1.4Структурные Монтаж

4.1.4.1 В изломепрутков и полос не должно быть раковин, расслоений, шиферности, трещин,пузырей, шлаковых включений, а для металла 3-й группы — черного излома.

Излом долженбыть однородным и мелкозернистым.

Допускаетсяконтролировать макроструктуру на протравленных темплетах. При этом вмакроструктуре не должно быть усадочной раковины, рыхлости, пузырей,расслоений, трещин, инородных металлических и шлаковых включений.

Допускаются:

— подусадочнаяликвация не более балла 1;

— центральнаяпористость, пятнистая ликвация; ликвационный квадрат не более балла 2;

— точечнаянеоднородность не более балла 3.

4.1.4.2Микроструктура термически обработанной металлопродукции в прутках диаметром илитолщиной до 60 мм (кроме подгруппы а для горячей обработки давлением) должнаудовлетворять требованиям:

— форма перлитадолжна соответствовать таблице 7;

Таблица 7

Маркастали

Эталоны микроструктуры в баллах

недопустимые

допустимые

У7, У7А, У8, У8А, У8Г, У8ГА, У9,У9А

1 и 10

2, 3, 4, 5, 6, 7, 8, 9

У10, У10А, У12, У12А

1, 2, 9 и 10

3, 4, 5, 6, 7. 8

— отсутствиецементитной сетки в металлопродукции из стали марок У7, У7А, У8, У8А, У8Г, У8ГАобеспечивается химическим составом; в металлопродукции из стали марок У9, У9А,У10, У10А, У12, У12А цементитная сетка не допускается, остатки разорваннойцементитной сетки не должны превышать балла 3.

В прутках длясердечников остатки разорванной цементитной сетки не должны превышать балла 2.

Примечание- Нормы микроструктуры полосовой стали приравниваются к нормам микроструктурыквадратного профиля с площадью, равной площади поперечного сечения полосы.

4.2 Монтаж ,устанавливаемые по соглашению изготовителя с потребителем

4.2.1 Массоваядоля хрома, никеля и меди по плавочному анализу должна соответствовать таблице 8.

Таблица 8

Группаметаллопродукции

Марка стали

Массовая доля элемента, %

хрома

никеля

меди

не более

1

У7, У8, У8Г, У9, У10, У12, У7А,У8А, У8ГА, У9А, У10А, У12А

Не более 0,30

0,35

0,30

3

У7, У8, У8Г, У9, У10, У12, У7А,У8А, У8ГА, У9А, У10А, У12А

0,20-0,50

0,35

0,30

4.2.2 Концы пруткови полос могут быть без снятия заусенцев или со снятием заусенцев с одногоконца.

4.2.3 Термическиобработанную металлопродукцию диаметром или толщиной менее 5 мм на твердость непроверяют, но по требованию потребителя испытывают на растяжение. Временноесопротивление должно соответствовать таблице9.

Таблица 9

Маркастали

Временное сопротивление σв, Н/мм2 (кгс/мм2),не более

У7, У7А, У8, У8А, У8Г, У8ГА, У9,У9А

650 (66)

У10, У10А, У12, У12А

750 (76)

4.2.4 Болеенизкая твердость (НВ) по сравнению с таблицей5 или с ограничением нижнего и верхнего пределов твердости, а длясердечников — не превышающая 229 НВ.

4.2.5 Нормированнаяпрокаливаемость для металлопродукции 3-й группы. Балл прокаливаемостиуказывается в заказе.

4.2.6 Глубинаобезуглероженного слоя для прутков и полос диаметром или толщиной св. 5 до 10мм не должна превышать 0,20 мм.

4.2.7 Глубинаобезуглероженного слоя на прутках для сердечников — не превышающая 1 %действительного диаметра прутка.

4.2.8 Формаперлита, соответствующая баллам 3, 4, 5, 6, — в прутках, полосах и мотках изстали марок У7А, У8А, У9А, и баллам 3, 4, 5, 6, 7 — в прутках и полосах из сталимарок У10А, У12А.

4.2.9Цементитная сетка металлопродукции подгруппы а.

4.2.10Предприятию-изготовителю разрешается гарантировать качество металлопродукциибез проведения испытания на осадку.

4.3 Маркировка, упаковка

Маркировка иупаковка — по ГОСТ7566 с дополнениями:

— маркировка,упаковка калиброванных прутков и мотков — по ГОСТ 1051;

— прутков соспециальной отделкой поверхности — по ГОСТ 14955.

По требованиюпотребителя проводится окраска торцов или концов краской (цвета окраскиустанавливаются по соглашению изготовителя с потребителем).

5 Правила приемки

5.1 Правилаприемки — по ГОСТ7566. Металлопродукцию принимают партиями. Партия должна состоять изпрутков, полос, мотков одной плавки, одного размера, одного режима термическойобработки и одного качества поверхности.

По соглашению изготовителяс потребителем допускается поставка партий металлопродукции, состоящих изнескольких плавок, с требованиями, соответствующими настоящему стандарту.

5.2 Для контроля показателей качества металлопродукцииустанавливают объем выборки:

— химический анализ- одна проба от плавки;

— размеры — 10 %прутков, полос или мотков от партии;

— твердость иливременное сопротивление разрыву термически обработанной металлопродукции — одинпруток, моток, полоса от 1 т, но не менее пяти штук от партии;

— твердость послезакалки — один пруток, полоса, моток от партии, но не менее двух от плавки;

— твердостьпрутков для сердечников — два прутка от партии, но не менее четырех от плавки;

-прокаливаемость — один пруток от партии;

— глубинаобезуглероженного слоя — три прутка, полосы, мотка от партии;

— качествоповерхности — все прутки, полосы, мотки партии;

— осадка — трипрутка или мотка от партии;

— излом — трипрутка, полосы, мотка от партии; для контроля макроструктуры на протравленныхтемплетах — два прутка, мотка или полосы от партии;

— микроструктура- два прутка, полосы или мотка от партии; прутки для сердечников — четырепрутка от партии.

5.3 Приполучении неудовлетворительных результатов контроля какого-либо показателякачества повторный контроль проводят по ГОСТ7566.

6 Методы контроля

6.1 Дляпроведения контроля по п. 5.2 откаждой отобранной единицы проката отрезают по одному образцу, кроме контроляхимического анализа, размеров, прокаливаемости и качества поверхности.Допускается совмещение образцов для различных видов испытаний.

6.2 Отбор пробдля определения химического состава стали — по ГОСТ 7565.

Химическийанализ — по ГОСТ 18895, ГОСТ 22536.0, ГОСТ 22536.1, ГОСТ 22536.2, ГОСТ 22536.3,ГОСТ 22536.4, ГОСТ 22536.5, ГОСТ 22536.7, ГОСТ 22536.8, ГОСТ 22536.9, ГОСТ28033 или другими методами, обеспечивающими необходимую точность.

При разногласияхмежду изготовителем и потребителем химический анализ проводят по указаннымстандартам.

6.3Геометрические размеры и форму определяют с помощью измерительных инструментовпо ГОСТ 166,ГОСТ 427,ГОСТ 2216, ГОСТ 3749, ГОСТ 5378,ГОСТ 6507, ГОСТ 7502,ГОСТ26877, а также инструментов или шаблонов, аттестованных по ГОСТ 8.001 или ГОСТ8.326.

6.4 Твердостьтермически обработанных прутков и полос проверяют по ГОСТ 9012после снятия обезуглероженного слоя. Измерение твердости следует проводить нарасстоянии приблизительно 100 мм от торца прутка или полосы. Количествоотпечатков должно быть не менее трех.

6.5 Твердостьобразцов после закалки проверяют по ГОСТ 9013. Для прутков размером (диаметром,стороной квадрата, полосы) до 12 мм — на продольных образцах длиной от 40 до 50мм, св. 12 мм — на поперечных темплетах толщиной от 10 до 15 мм. Количествоотпечатков должно быть не менее трех.

6.6 Глубинупрокаливаемости металлопродукции определяют по излому образцов, подвергнутыхзакалке от температур 760, 800 и 840 °С с охлаждением в воде при температуре от10 до 30 °С путем сравнения образца с эталонами приложения Б.

Допускаетсяпроводить закалку от температур, предусмотренных таблицей 5 для конкретных марок стали.

В случае полнойпрокаливаемости образцов, подвергнутых закалке от температуры 760 °С, закалкуот 800 и 840 °С допускается не проводить.

Для оценкипрокаливаемости стали при разливке плавки отливают контрольный слиток массойприблизительно 10 кг одновременно с пробой для химического анализа. Из слиткапроковывают или прокатывают пробу квадратного сечения со стороной квадрата (20± 1,5) мм. Из средней части пробы вырезают три образца длиной 100 мм, которыемаркируют номером плавки и порядковым номером. На каждом образце делаютпосередине надрез глубиной от 3 до 5 мм.

Откованныеобразцы перед закалкой отжигают при температуре 730-750 °С, затем выдерживаютпосле нагрева 2 ч с последующим медленным охлаждением в печи до температуры 650°С в течение 2-4 ч.

Примечания

1 Испытания на прокаливаемость допускается проводить накруглых образцах диаметром от 21 до 23 мм, прокатанных из контрольного слитка.Глубина надреза круглых образцов должна быть от 5 до 7 мм.

2 Квадратные образцы допускается вырезать из прокатаннойили прокованной заготовки или готовой металлопродукции (сорта).

3 Образцы прутков для сердечников вырезают из готовых пруткови испытывают в полном сечении без надреза.

4 Перед нагревом под закалку поверхностьобразцов рекомендуется очистить от окалины абразивами или травлением.

6.7 Глубинуобезуглероженного слоя определяют по ГОСТ 1763 металлографическим методом. Пруткисо специальной отделкой поверхности допускается контролировать методомтермоэлектродвижущей силы.

Примечание- Глубину обезуглероженного слоя полос следует измерять по широкой стороне.

6.8 Качествоповерхности металлопродукции проверяют без применения увеличительных приборов,в случае необходимости зачищают поверхность кольцами или змейкой.

6.9 Испытания наосадку в горячем состоянии проводят по ГОСТ 8817. При испытании на осадкуобразцы нагревают до температуры ковки и осаживают до 1/3 первоначальнойвысоты.

6.10 Контрольвида излома проводят наружным осмотром без применения увеличительных приборовпо ГОСТ10243 в готовом профиле. По соглашению изготовителя с потребителем изломпрутков для сердечников допускается контролировать с применением увеличительныхприборов, обеспечивающих увеличение не более четырехкратного.

Контрольмакроструктуры проводят на протравленных темплетах без примененияувеличительных приборов по ГОСТ 10243.

Допускаетсярезультаты контроля макроструктуры в крупных профилях проката распространять наболее мелкие профили той же плавки.

Для прутковдиаметром или толщиной св. 140 мм допускается пробы перековывать на круг иликвадрат диаметром или толщиной 90-140 мм.

Допускаетсяприменять неразрушающие методы контроля по нормативным документам.

Привозникновении разногласий применяют методы контроля, регламентированныенастоящим стандартом.

6.11 Оценкумикроструктуры металлопродукции проводят:

— перлита — пошкале и приложению В;

— цементитнойсетки — по шкале и приложению Г.

Отбор и подготовкуобразцов проводят по методике, приведенной в приложении Д.

6.12 Испытанияна растяжение проводят по ГОСТ 1497, отбор проб — по ГОСТ7564.

7 Транспортирование ихранение

7.1Транспортирование и хранение — по ГОСТ7566.

7.2Транспортирование и хранение калиброванных прутков и мотков — по ГОСТ 1051,прутков со специальной обработкой поверхности — по ГОСТ 14955.

7.3 Длительностьхранения металлопродукции под навесом — один год, в закрытых неотапливливаемыхпомещениях — пять лет.

8 Гарантии изготовителя

Изготовительгарантирует соответствие металлопродукции требованиям настоящего стандарта присоблюдении условий транспортирования и хранения.

ПРИЛОЖЕНИЕ А

(справочное)

Назначениеинструментальной нелегированной стали различных марок

Примерноеназначение инструментальной нелегированной стали различных марок приведено втаблице A.1.

Таблица A.1

Марка стали

Область применения

У7, У7А

Для обработки дерева: топоров,колунов, стамесок, долот.

Для пневматических инструментовнебольших размеров: зубил, обжимок, бойков.

Для кузнечных штампов.

Для игольной проволоки. Дляслесарно-монтажных инструментов: молотков, кувалд, бородок, отверток, комбинированныхплоскогубцев, острогубцев, боковых кусачек и др.

У8, У8А, У8Г, У8ГА, У9, У9А

Для изготовления инструментов,работающих в условиях, не вызывающих разогрева режущей кромки.

Для обработки дерева: фрез,зенковок, цековок, топоров, стамесок, долот, продольных и дисковых пил.

Для накатных роликов, плит истержней для форм литья под давлением оловянно-свинцовистых сплавов.

Для калибров простой формы ипониженных классов точности.

Для холоднокатанойтермообработанной ленты толщиной от 2,5 до 0,02 мм, предназначенной дляизготовления плоских и витых пружин и пружинящих деталей сложнойконфигурации, клапанов, щупов, берд, ламелей двоильных ножей, конструкционныхмелких деталей, в том числе для часов, и т.д. (лента выпускается по ГОСТ2283, ГОСТ 21996 и ряду специальных технических условий)

У10А, У12А

Для сердечников

У10, У10А

Для игольной проволоки.

Для изготовления инструментов,работающих в условиях, не вызывающих разогрева режущей кромки.

Для обработки дерева: ручных поперечныхи столярных пил, машинных столярных пил, спиральных сверл.

Для штампов холодной штамповки(вытяжных, высадочных, обрезных и вырубных) небольших размеров и без резкихпереходов по сечению.

Для калибров простой формы ипониженных классов точности.

Для накатных роликов,напильников, слесарных шаберов и др.

Для напильников, шаберов.

Для холоднокатанойтермообработанной ленты толщиной от 2,5 до 0,02 мм, предназначенной дляизготовления плоских и витых пружин и пружинящих деталей сложнойконфигурации, клапанов, щупов, берд, ламелей двоильных ножей, конструкционныхмелких деталей, в том числе для часов, и т.д. (лента выпускается по ГОСТ2283, ГОСТ 21996 и ряду специальных технических условий)

У12, У12А

Для ручных метчиков,напильников, слесарных шаберов.

Для штампов холодной штамповкиобрезных и вырубных небольших размеров и без переходов по сечению,холодновысадочных пуансонов и штемпелей мелких размеров, калибров простойформы и пониженных классов точности.

Для инструментов с пониженнойизносостойкостью при умеренных и значительных удельных давлениях (безразогрева режущей кромки): напильников, бритвенных лезвий и ножей, острыххирургических инструментов, шаберов, гравировальных инструментов

ПРИЛОЖЕНИЕ Б

(обязательное)

Шкала для оценки прокаливаемостиинструментальной нелегированной стали

Обозначение изломов

Незакаленный

Вязкая сердцевина

Сквозная прокаливаемость

Перегрев

Примечания

1 Время выдержки после прогрева:20 мин — при температуре 760 и 800 °С и 15 мин — при температуре 840 °С.

2 Балл прокаливаемостиустанавливается по глубине прокаливаемости в миллиметрах, указанной надизломами образцов, закаленных от температуры 800 °С.

3 В документе о качествеуказывается балл прокаливаемости и характер изломов, например: «Балл II призакалке от 760, 800, 840 °С, вязкая сердцевина».

ПРИЛОЖЕНИЕ В

(обязательное)

Установка шкалы и шкаладля оценки микроструктуры (перлита) инструментальной нелегированной стали (´ 500)

Шкала включает 10эталонов (в баллах) возможных микроструктур отожженной или высокоотпущеннойстали с разным содержанием зернистого и пластинчатого перлита (по площади):

балл 1 — от 80 %до 100 % мелкопластинчатого сорбитообразного перлита;

балл 2 — св. 20 %до 50 % зернистого перлита;

балл 3 — св. 50 %до 80 % зернистого перлита;

балл 4 — св. 80 %до 100 % зернистого перлита;

баллы 5 и 6 -зернистый перлит с увеличивающимся размером цементитных частиц;

балл 7 — до 10 %крупнопластинчатого перлита;

балл 8 — св. 10 %до 50 % крупнопластинчатого перлита;

балл 9 — св. 50 %до 90 % крупнопластинчатого перлита;

балл 10 — св. 90% до 100 % крупнопластинчатого перлита.

ШКАЛА ДЛЯ ОЦЕНКИ МИКРОСТРУКТУРЫ ИНСТРУМЕНТАЛЬНОЙ НЕЛЕГИРОВАННОЙ СТАЛИ

Балл 1

Балл 2

Балл 3

Балл 4

Балл 5

Балл 6

Балл 7

Балл 8

Балл 9

Балл 10

ПРИЛОЖЕНИЕ Г

(обязательное)

Установка шкалы и шкаладля оценки цементитной сетки в инструментальной нелегированной стали (´500)

Шкала включаетдва ряда эталонов возможных видов цементитной сетки по 5 эталонов в каждом ряду.Ряды различаются размером ячеек цементитной сетки.

1-й ряд -крупноячеистая сетка (средний относительный диаметр ячейки приблизительно 0,045мм);

2-й ряд -мелкоячеистая сетка (средний относительный диаметр ячейки менее 0,025 мм).

Эталоны каждогоряда отличаются по замкнутости цементитной сетки и соответствуют следующимбаллам:

балл 1 -практически равномерное распределение цементитных частиц;

балл 2 — имеютместо отдельные цепочки цементитных частиц;

балл 3 — цепочкицементитных частиц в виде обрывков слабо выраженной сетки;

балл 4 — цепочкицементитных частиц в виде заметно выраженной сетки;

балл 5 — цепочкицементитных частиц образуют сетку с замкнутыми ячейками.

Шкала для оценки цемектитнойсетки в инструментальной нелегированной стали (´500)

Ряд I

Балл 1

Балл 2

Ряд II

Балл 1

Балл 2

Ряд I

Балл 3

Балл 4

Ряд II

Балл 3

Балл 4

Ряд I

Балл 5

Ряд II

Балл 5

ПРИЛОЖЕНИЕ Д

(обязательное)

Методика контролямикроструктуры (перлита и цементитной сетки) инструментальной нелегированнойстали

Схема вырезкиобразцов, их форма и размер приведены в таблице Д.1.

Таблица Д.1

Номер чертежа

Схема вырезки образцаиз проката

Расположениеплоскости шлифа к направлению вытяжки при прокатке ковке

Размер проката (диаметр круга, сторона квадрата толщинаполосы),

мм

Круг

Квадрат

Полоса

1

Поперек

До 25

2

Поперек

От 26 до 40

3

Поперек

От 42 до 60

Примечания

1 Обозначения на чертежах: (d — диаметркруга; а — сторона квадрата (толщина полосы); δ — ширина полосы; b — сторонаобразца; с — высота образца.

2 Для контроля прокаташестигранного сечения форму образцов и плоскость сечения выбирают по тому жепринципу, как и для проката круглого или квадратного сечения.

3 Образец вырезают нарасстоянии не менее 20 мм от торца прутка, полосы.

4 Плоскости шлифов на чертежахзаштрихованы.

5 При вырезке образцов дляшлифов из прутков диаметром от 26 мм и более темплет разрезают по егодиаметру.

6 Для проверки цементитнойсетки образцы закаливают от температуры, указанной в таблице 5 настоящего стандарта.

7 Образцы шлифуют и полируютобычными методами, принятыми на предприятиях при изготовлении микрошлифов.

8 Травление шлифов проводят врастворе с объемной концентрацией 0,04 см3/см3 азотнойкислоты в этиловом спирте.

9 Увеличение, при которомоценивается микроструктура, является рекомендуемым. В зависимости отувеличения микроскопа допускается контролировать перлит и цементитную сеткупри х450-600.

Ключевые слова:прутки, полосы, мотки, сталь инструментальная, сталь нелегированная,классификация, марки, химический состав, сортамент, Монтаж , упаковка, маркировка,правила приемки, методы контроля, транспортирование, хранение

СОДЕРЖАНИЕ

1 Область применения. 1

2 Нормативные ссылки. 1

3 Классификация, основные параметры и размеры.. 3

3.1 Классификация. 3

3.2 Марки. 3

3.3 Сортамент. 4

4 Общие Профессиональный требования. 5

4.1 Монтаж базового исполнения. 5

4.2 Монтаж , устанавливаемые по соглашениюизготовителя с потребителем.. 7

4.3 Маркировка, упаковка. 7

5 Правила приемки. 8

6 Методы контроля. 8

7 Транспортирование и хранение. 9

8 Гарантии изготовителя. 10

Приложение А Назначение инструментальной нелегированной сталиразличных марок. 10

Приложение Б Шкала для оценки прокаливаемости инструментальнойнелегированной стали. 10

Приложение В Установка шкалы и шкала для оценки микроструктуры(перлита) инструментальной нелегированной стали (´ 500) 11

Приложение Г Установка шкалы и шкала для оценки цементитной сетки винструментальной нелегированной стали (´500) 14

Приложение Д Методикаконтроля микроструктуры (перлита и цементитной сетки) инструментальнойнелегированной стали. 17

Услуги по монтажу отопления водоснабжения

ООО ДИЗАЙН ПРЕСТИЖ 8(495)744-67-74

Кроме быстрого и качественного ремонта труб отопления, оказываем профессиональный монтаж систем отопления под ключ. На нашей странице по тематике отопления > resant.ru/otoplenie-doma.html < можно посмотреть и ознакомиться с примерами наших работ. Но более точно, по стоимости работ и оборудования лучше уточнить у инженера.

Для связи используйте контактный телефон ООО ДИЗАЙН ПРЕСТИЖ 8(495) 744-67-74, на который можно звонить круглосуточно.

Отопление от ООО ДИЗАЙН ПРЕСТИЖ Вид: водяное тут > resant.ru/otoplenie-dachi.html

Обратите внимание

Наша компания ООО ДИЗАЙН ПРЕСТИЖ входит в состав некоммерческой организации АНО МЕЖРЕГИОНАЛЬНАЯ КОЛЛЕГИЯ СУДЕБНЫХ ЭКСПЕРТОВ. Мы так же оказываем услуги по независимой строительной технической эесаертизе.