Температурауходящих газов из котельных агрегатов при номинальнойнагрузке составляет около 120-130 °С, котлы мощностью менее 0,7 кВтвыбрасываютдымовые газы с температурой свыше 200 °С.

Установка в конвективнойшахте котлов водяных экономайзеров и воздухонагревателей для ряда котлов не позволяет максимально снизить потери тепла с уходящими газами. Присовременном уровне эксплуатации котельных температура выбрасываемых газовограничивается по соображениям возможнойконденсации влаги в дымовой трубе. При конденсации резко возрастают коррозионныепроцессы в связи с высокой агрессивностью конденсата, причем для серосодержащих топливтемпература точки росы составляет 120-130 °С. Следовательно, повышениеэффективности утилизации теплоты дымовыми газами в значительной степени зависит от технического уровня применяемого оборудования, в частности, применения антикоррозионных материалов.

Решению об установке утилизаторов теплоты должно предшествовать определение возможных потребителей потенциальной теплоты утилизаторов. Для этогопредварительнонеобходимо определить конкретные потоки воды и воздуха, их расходы, температуры, до которых могут быть подогреты теплоносители в утилизаторах.

В качестве потребителей могутрассматриваться котельные, система теплоснабжения и сторонние потребители.

Правильный выбор вида и требуемой производительности утилизатора определяется не установленной мощностью котлоагрегатов, аналичием реальных потребителей утилизируемой теплоты.

Потребителями могут быть: подогрев исходной и химически очищенной воды, подогрев дутьевого воздуха, система горячего водоснабжения, подогрев обратнойсетевой воды, технологические нужды предприятий, подогрев воды для системтеплоснабжения тепличных и парниковых хозяйств,открытых и закрытых плавательных бассейнов, мойки улиц и транспортных средств, подогрев воздуха для отопления помещений складов, длятепловых завес и размораживания твердоготоплива.

Одним из вариантоврешения является использование нагретого воздуха с температурой 60-70 °С ивыше дляобогрева открытых площадок, обогрева наружныхлестниц. Недостаткомсистемы воздушного подогрева является недопустимость большой механической нагрузки наподогреваемую площадку и большой расход электроэнергии [14].

Принципиальная схема установки с воздушным подогревом площадок приведена на рис. 1.Подогретый воздух поступает в воздушные каналы, расположенные под площадкой, — подающиеА, затем — в обратные Б, образующие замкнутый контур. Охлажденный воздух снова подается в систему подогрева.

Такая схема обеспечивает равномерное плавление снега на площадке только при длине каналов до 50 м. При большей их длине целесообразноприменять схему 1,б, обеспечивающую возможность периодического изменения направлениявоздуха в каналах, для этого закрывают установленные ввоздуховодах шиберы 1 и 4 открывают шиберы 2 и 3.Непременным условием является близость обогреваемой площадки к котельной, иначе будут велики потери тепла и электроэнергии на транспортирование теплоносителя.На рис. 1, в приведена принципиальная схема подогрева наружной лестницы.

Экономическую эффективность использования вторичных тепловых ресурсов для плавления снега наоткрытых площадках определяют путем сопоставленияприведенных затрат при талом решении с затратами на уборку ивывозку снегаи наледи.

Расход тепла, затрачиваемый на удаление снега, Вт/м2, определяют:

q = qпл + qгр + qатм + qисп, (1)

где qпл — скрытая теплота плавления снега, кДж/кг (qпл = 335 кДж/кг); qгр -потеря теплоты в грунте, находящемся под площадкой, в среднем 20-40 % qпл; qатм — потеритеплоты в атмосферуконвекцией и радиацией, составляющие при плавлении снега около 10 % qпл; — потери теплоты на испарение слоя снега, принимаемыеравными 0,1 qпл.

Рис. 1. Схема подогрева наружных площадок и ступеней лестниц нагретымвоздухом:

а — подогрев наружных площадок с устройством каналов длиной до 50 м; б — то же, длиной более50 м; в — подогрев ступеней наружных лестниц; 1-4 — шиберы

Схемы утилизации теплотыдымовых газов котельных и виды применяемых утилизаторов зависят от конкретных источников теплоты, возможности использования потенциала дымовыхгазов, потребителей теплоты, вида топлива,состава дымовых газов, определявшегоагрессивность его по отношению к оборудованию котельных.

Побудительными мотивами установки утилизаторовявляется стремление наиболее полно удовлетворить потребности в энергии не путемввода дополнительных мощностей, а за счет энергосбережения. Вследствие отсутствия последовательной политики внашей стране вопросы утилизации не решаются надолжном уровне. В частности, при большом количестве разработок и авторских свидетельств по конструкциям утилизаторов в серийном производстве находятся отдельные утилизаторы, не позволяющие вшироком масштабе использовать рационально потенциальную теплоту уходящих дымовыхгазов.

УТИЛИЗАЦИЯ ТЕПЛОТЫ ДЫМОВЫХ ГАЗОВ В ГАЗИФИЦИРОВАННЫХКОТЕЛЬНЫХ

Газообразное топливо является наиболее перспективным для сжигания в котельных установках по ряду показателей. С точки зрения утилизации теплотыуходящих дымовых газов их преимущество в отсутствии окислов серы,механических примесей и высоком влагосодержании.

Отсутствие соединений серы позволяет охлаждать газы доотносительно низкой температуры, поскольку точка росы 40-50 °С. Отсутствие механических примесей отличает выбор теплоутилизаторов и облегчает их эксплуатацию. Относительновысокое влагосодержание дымовых газов даетвозможность использовать теплоту конденсации водяныхпаров, содержащихся в дымовых газах, и там увеличить эффективность процесса утилизации.

Специфические особенности газа и продуктов сгорания позволяют применять контактные теплообменники, в которых происходит непосредственный теплообмен между дымовымигазами и охлаждающей их водой. Такие теплообменники при достаточно приемлемых габаритах, умеренном расходе металла на их изготовление и сравнительно невысоком расходе электроэнергии при эксплуатации обеспечивают глубокое охлаждениедымовых газовдо 40 °С и конденсацию 60-90 % водяных паров, содержащихся в газах.

Но нагрев воды в контактныхтеплообменниках возможен только до температуры «мокрого термометра», которая составляет 50-60 °С. Температура «мокрого термометра» зависит от влагосодержания дымовых газов и коэффициентаизбытка воздуха. С уменьшением коэффициента избытка воздуха и увеличением влагосодержания парциальное давление водяных паров вдымовых газахрастет, а вместе с ним при прочих равных условиях растет температура «мокрого термометра».

Эффективность контактных экономайзеров снижается с увеличением температуры воды навходе, и применение их рекомендуется притемпературе воды на входе не выше 35 °С.

Характеристика выпускаемых серийно стальныхводяных экономайзеров контактного типа ЭК-БМ1-1, ЭК-БМ1-2 приведены ниже.

Теплопроизводительность,

МВт (Гкал/ч)

0,37 (0,32) 1,22 (1,05)

Температура газов на входе, °С, не ниже 140 140

Коэффициент избытка воздуха на входе, не более 1,5 1,5

Количество газов, проходящих через экономайзер, кг/ч 3600 14400

Количество нагреваемой воды, т/ч 8-12 30-40

Температура на выходе, °С, не ниже:

горячей воды 55-42 55-42

уходящих газов 30-40 30-40

Давление воды перед распределителем, МПа (кг/см2),

не более 0,049 0,049

(0,5) (0,5)

Аэродинамическое сопротивление при номинальной

загрузке,Па (кг/см2) 300-500 300-500

(30-50) (30-50)

Влагосодержание уходящих газов, г/кг 35-55 35-55

Количество свободной углекислоты в нагретой воде, мг/л 50-70 50-70

Габариты, мм:

длина 1488 2443

ширина 1028 2030

высота 4500 5000

Масса, кг:

металлической части 6758 2006

керамической насадки 717 2864

общая 1375 4870

Характеристика контактного агрегата АЭ-0,6 приведенаниже [8].

Тепловая мощность, Мвт (Гкал/ч)……………………………………………………… 0,6 (0,5)

Температура газов на входе и выходе, °С…………………………………………… 140 / (40-50)

Коэффициент избытка воздуха в газах, не более………………………………… 1,4

Расход газов, кг/с (кг/ч)…………………………………………………………………….. 30(10620)

Расход нагреваемой воды, т/ч……………………………………………………………. 20

Температура нагрева воды, °С:

в контактной камере…………………………………………………………………….. 45-55

водопроводной…………………………………………………………………………….. 35-45

Аэродинамическое сопротивление, Па……………………………………………… 300

Габариты, мм:

длина…………………………………………………………………………………………… 2800

ширина………………………………………………………………………………………… 2150

высота………………………………………………………………………………………….. 5570

Масса, кг:

металлоконструкций……………………………………………………………………. 3100

керамической насадки………………………………………………………………….. 2200

Вода,нагретая контактным способом в ЭК-БМ1, содержит свободную углекислоту в количестве до 0,08-0,1 г/м3. При определенных условиях эта вода становится коррозионно-активной, что ставит ограничение для использования воды. Для снижения содержания свободной углекислотыустановка контактных экономайзеров дополняется декарбонизационной колонкой. Основные Монтаж декарбонизационных колонок приведены ниже.

Тип колонки

КД-06 КД-08

Производительность по воде, кг/с (т/ч) 4,15 (15) 8,3 (30)

Расход продуваемоговоздуха на 1 тводы, м3 0,15 0,15

Снижение содержания свободной углекислоты, кг/м3 0,075 0,075

Аэродинамическое сопротивление, Па (мм вод.ст.) 150 (15) 150 (15)

Габариты, м:

диаметр 0,574 0,816

длина 0,748 0,99

высота 1,28 1,434

Масса, кг:

металлической части 95,6 136,6

керамических колец 70 140

общая 165,5 276,6

Установка декарбонизатаров ведет к снижениютемпературы нагрева воды на 1,5-2 °С. Поэтому для снижения потерь теплоты в декарбонизационную колонку рекомендуется подавать теплый воздух для продувкииз верхней зоны котельной.

При повышенных требованиях к нагреваемой воде устанавливается промежуточный теплообменник в контур циркуляции орошающей воды. При этом соотношениерасходов воды циркуляционного контура контактного экономайзераи воды, поступающей к потребителю, принимается равным 1,2-1,4.

Конструкция экономайзерного агрегата АЭ-06, разработанного Киевским НИИ Санитарной техники и оборудования зданий, обеспечивает нагрев воды до 40-45 °С. Конструкция агрегатасодержит поверхностныйводоподогреватель, предназначенный для подогрева воды, декарбонизатор для снижениясодержания углекислоты в конденсате водяного пара, две обогревательные камеры для предотвращениязамерзания воды промежуточного циркуляционногоконтура в случае выключения агрегата, особенно при установке его на открытом воздухе.

Ожидаемый годовой экономический эффект от использования контактных аппаратов составляет, тыс. руб.: для ЭК-БМ1-1 около 8-10, ЭК-БМ1-2 около 27-30, АЭ-06 — 12-13*.

* Величины экономического эффекта приведены в ценах1989 г.

Схема установки контактных экономайзеров предпочтительна автономная для каждого котлоагрегата, что предотвращает присосы холодноговоздуха в экономайзер при отключении одного изкотлов. Групповая схема подключения может быть принята только в существующихкотельных как вынужденное решение.

Преимущественные области примененияконтактных экономайзеров: нагрев исходнойводы, подпиточной воды для тепловых сетей, питательной воды длякотлов, нагрев воды для систем горячего водоснабжения, а также подогрев воздуха для отопления икондиционирования.

Распространенным видом контактных теплообменников скрубберного типа являются насадочные аппараты, в которых в качественасадки преимущественно используют кольца Рашига.

Приведенные типы контактных экономайзеровустанавливают за котлами мощностью свыше 2,5 т/ч (1,5 Гкал/ч). Для котлов малой производительности контактные экономайзеры могут бытьизготовлены в индивидуальном порядке в качестве нестандартного оборудования либо могут быть использованы блоки экономайзера ЭК-БМ1 для установки в качестве группового экономайзера.

Одним из преимуществ использования скрытой теплоты парообразования дымовых газов является возможностьиспользования получаемого конденсата, т.е.экономия воды.

Количество сконденсировавшейся из дымовых газов воды можноопределить посоотношению:

Ск = Gсг B (d′г — d″г), (2)

где Gг — количество конденсата, кг/ч; Gсг — расход сухих дымовых газов, кг/м3;B — расход топлива на котел, м3/ч; d′г, d″г — влагосодержание дымовых газов соответственно на входе и выходе из утилизатора, кг/кг с.г.(сухих газов).

Анализ воды на действующих контактныхэкономайзерах показал, что содержание свободного углекислого газана выходе изконтактнойкамеры можетдостигать 100 мг/л при температуре воды 30-50 °С [2]. В связи с этим уменьшаетсяконцентрация водородных ионов, в результате рН становится ниже 7, а вода приобретает ярко выраженные кислотные свойства. Дляиспользования конденсата в качестве питательной воды необходима установка декарбонизатора. Опасность коррозионной активностиводы при пониженном значении рН существует, особенно при малойжесткости и небольшой бикарбонатной щелочности исходной воды.

Использование воды, находящейся внепосредственном контакте с дымовыми газами, для бытовых целей запрещено,поэтому необходимоиспользование промежуточного теплообменника.

Схема утилизации теплотыдымовых газов за котлом паропроизводительностью 1 т/чпредставлена на рис. 2. Для подачи газов через экономайзер за ним установлен вентилятор Ц13-50 № 3. Для возможностипереключениядымовых газовпомимо установки имеются переключающие заслонки.Применение такой установки позволило повысить КПД с 82 до 93 % (по высшей теплоте сгорания). Температура уходящих газов снижалась с 180-160 до 45-38 °С, подогрев воды в теплообменнике производился от 10 до 34-30 °С. Годовой экономический эффект составил 7 тыс. руб. [4].

Рис. 2. Схема утилизации дымовых газов парового котла:

1 — котел; 2 — контактный экономайзер; 3 — вентилятор; 4 — теплообменник; 5 — бак орошающей воды; 6 — бакгорячего водоснабжения

Схема котельной сконтактным теплоутилизатором без водоумягчительной установки, разработанная КиевскимНИИ Санитарной техники и оборудования зданий [1],представлена на рис. 3.

Практическое применение такой схемы вкотельной Челябинского завода оргстекла показало, что в результате конденсационных процессов вутилизаторах можетбыть получено количество конденсата, способноеполностью возместить потребность котельной, при этом она можетэксплуатироваться без химводоочистки (при возврате из системы теплоснабжения 66 % конденсата).

Рис. 3. Схема котельной с контактным теплоутилизатором без водоумягчительной установки:

1 — котел; 2 — контактный экономайзер; 3 — деаэратор; 4 — декарбонизатор; 5 — теплообменник горячего водоснабжения; 6 — бак; 7 — промежуточныйтеплообменник; 8 — теплообменник; 9 — система теплоснабжения; 10 — воздухоподогреватель

Нагретая в экономайзеревода стекает в декарбонизатор и с помощью насоса направляетсяв промежуточныйтеплообменник системы горячего водоснабжения, а затем возвращается снова в экономайзер [2]. Часть воды подается в бак, оттуда насосом — в деаэратор и идет наподпитку системы теплоснабжения. Вода, циркулирующая ввоздухоподогревателе 10, смешивается сводопроводной водой, часть которой возмещает ее потериза счет испарения в воздухоподогревателе, а ее остатокудаляется в канализацию. В теплообменнике 8 вода, поступившая из подогревателя 10, нагревается и вновьпоступает в этотподогреватель.

Эксплуатация такой установки позволиласнизить на 10% удельные капитальные вложения и на 15 % себестоимость вырабатываемой тепловой энергии.

Максимальная температура, до которой можнонагреть воду при прямом теплообмене в контактном теплообменнике, обычно составляет 50-70 °С. Для существенногоповышения температуры нагреваемой жидкости возможно использование в качествепромежуточного теплоносителя жидкостей с более высокой температурой кипения (следовательно, и с более высокой температурой «мокрого термометра»). В качестве такого теплоносителя могут быть использованы высококипящие органическиетеплоносители, минеральные масла, которые нагреют воду в промежуточном теплообменнике. При этом необходима за контактным экономайзером походу газа установка водяного экономайзера, охлаждающегодополнительно уходящие газы до температур,исключающих существование в уходящих газах паров промежуточного теплоносителя и одновременно утилизирующего дополнительноеколичество теплоты.

Латгипропромом и Рижским политехническиминститутом разработана конструкция контактныхорошаемых теплообменников с активной насадкой (КТАН) [13].

КТАН является теплообменником рекуперативно-смесительного типа. В нем организуютсяавтономные потокиводы, нагреваемойпри непосредственном контакте с дымовыми газами и чистой воды, подогреваемой в поверхностном теплообменнике. Поток орошаемой водыинтенсифицирует процесс теплопередачу от дымовых газов к чистой воде в поверхностном теплообменнике.

Температура воды на выходе из насадки ограничиваетсятемпературой мокрого термометра дымовых газов, которая составляет55-65 °С. Поэтому температура воды на выходе из активной насадки принимается равной 50 °С.

Разработан ряд типов КТАНов для газифицированныхкотлов, теплопроизводительность которых 0,23-116,3 МВт (0,2-100 Гкал/ч).

Основные типы и Монтаж КТАНов, марки котлоагрегатов, для которых рекомендуется установка утилизаторов ирекомендации по комплектации КТАНами котлов для различных условий работ котельных приведены в табл. 1-3.

Особенностью схемы с применением КТАНов по сравнению с традиционной схемой скруббера с промежуточнымтеплообменником является то, что процесс теплообмена газа с орошающей инагреваемой водой происходит одновременно на одной поверхности теплообмена.Практически невозможно в КТАНе осуществить противоток для обоих теплоносителей.Соблюдается противоток только при теплообмене между орошающей водой инагреваемой, а между газом и орошающей водой существует прямоток, что снижаетинтенсивность тепломассообмена.

Достоинством КТАН является большая интенсивность процессов тепло- и массообмена газов и орошающей воды за счет повышения (до 6-8 м/с) скоростигазов, а также компактность, поскольку все теплообменные поверхности сосредоточены на одном месте. Однако в эксплуатации КТАН не очень удобен, так какремонт трубчатых поверхностей требует остановки котла.

Следует отмстить, чтоесли для традиционнойсхемы обычногоконтактного экономайзера с вынесеннымтеплообменником имеется большое количество экспериментальных данных, то КТАНы проверены недостаточно в условиях практической эксплуатациии, видимо, должны быть внесены коррективы в ихМонтаж по мере накопления данных.

Если при установке КТАНа на номинальную теплопроизводительность тепловая нагрузка потребителей ниженоминальной, следует изменять количество дымовых газов, перепускаемыхпо обводному газоходу. При этом изменяетсятемпература дымовых газов за КТАНом, а теплопроизводительность КТАНа остается неизменной.

Если требуемая поверхность теплообмена больше фактической поверхности КТАНа, коэффициент обводаувеличивают, увеличивая расход дымовых газов через КТАН и уменьшая расчетную поверхность нагрева. В случае же, когда расчетная поверхность меньше фактической, уменьшают коэффициент обвода, что приводит к уменьшению расхода дымовых газов через КТАН и увеличению расчетной поверхности нагрева.

Таблица 1

Основные Профессиональный Монтаж типового ряда КТАНов-утилизаторов

Показатель

Типкотлоагрегатов

Е-0,2/9Г; Е-0,4-9Г;(МЗК-8Г); «Факел»; 0,63ГМ

Е-1-9Г-1; МЗК-7АГ-1; «Братск-1Г»; «Факел-Г»

Е-2,5-0,9ГМ; ДКВР-2,5-13; ДЕ-4-14ГМ

КВГМ-4; ДКВР-4-13; ДЕ-6,5-14ГМ

КВГМ-6,5; ДКВР-6,5-13; ДЕ-10-14ГМ

КВГМ-10;ДКВР-10-13;ДЕ-16-14ГМ

Е-35-40ГМ; КВГМ-20; ДКВР-20-13;ДЕ-25-14ГМ

КВГМ-30;ТВГМ-30; ДКВР-35-13; Е-50-14-40ГМ

КВГМ-50; ПТВМ-30-М; ПТВМ-50; Е-75-14/40ГМ; Е-100-14/24

КВГМ-100; ПТВМ-100; Е-160-24

Марка

КТАН-0,05УГ

КТАН-0,1УГ

КТАН-0,25УГ

КТАН-0,5УГ

КТАН-0,8УГ

КТАН-1,5УГ

КТАН-2,3УГ

КТАН-4,5УГ

КТАН-6УГ

КТАН-12УГ

Теплопроизводительность, МВт

0,006-0,06

0,01-0,1

0,03-0,3

0,06-0,6

0,1-1

0,2-1,7

0,3-3

0,5-6

0,7-7

1,4-14

Расходнагреваемойводы (номинальный), т/ч

1

2,5

6

12

20

30

75

140

150

130

Температура нагреваемойводы, °С:

на входе

5-20

5-20

5-20

5-20

5-20

5-20

5-20

5-20

5-20

5-20

на выходе

45-50

45-50

45-50

45-50

45-50

45-50

45-50

45-50

45-50

45-50

Таблица 2

Рекомендации по комплектации КТАНами котлов для различныхусловий работы котельных

Условие работы котельной

Марка котлов

Е-2,5-0,9ГМ; ДКВР-2,5-13; ДЕ-4-14ГМ

КВГМ-4; ДКВР 4-13; ДЕ-6,5-14ГМ

КВГМ-6,5;ДКВР-6,5-13; ДЕ-10-14ГМ

КВГМ-10;ДКВР-10-13; ДЕ-16-14ГМ

Е-25-40ГМ;КВГМ-20; ДКВР-20-13; ДЕ-25-14ГМ

КВГМ-30; ТВГМ-30; ДКВР-35-13;Е-50-14/40ГМ

КВГМ-50; ПТКВМ-30; ПТБМ-50;Е-75-14/40ГМ; Е-100-14/24

КВГМ-100; ДТВМ-100; Е-150-24

1

2

3

4

5

6

7

8

9

Водогрейные или пароводогрейные котельные теплоснабжения или с централизованным горячим водоснабжением из котельной:

воткрытой системе

при Qпар / Qв = 2,5 паровыекотельные с возвратом конденсата менее 20-25 %

КТАН-0,25УГ

КТАН-0,5УГ

КТАН-0,8УГ

КТАН-1,5УГ

КТАН-2,3УГ

КТАН-4,5УГ

КТАН-6УГ

КТАН-12УГ

в закрытойсистеме

при Qпар / Qв > 2,5 паровыекотельные с возвратом конденсата более 25 %

КТАН-0,1УГ

КТАН-0,25УГ

КТАН-0,5УГ

КТАН-0,8УГ

КТАН-1,5УГ

КТАН-2,3УГ

КТАН-4,5УГ

КТАН-6УГ

Таблица 3

Профессиональный Монтаж КТАНов-утилизаторов

Показатель

Марка КТАНа

КТАН-12УГ

КТАН-6УГ

КТАН-4,5УГ

КТАН-2,3УГ

КТАН-1,5УГ

КТАН-0,8УГ

КТАН-0,5УГ

КТАН-0,25УГ

КТАН-0,1УГ

КТАН-0,05УГ

1

2

3

4

5

6

7

8

9

10

11

Теплопроизводительность,МВт (Гкал/ч)

12

(10,32)

6

(5,16)

4,5

(3,87)

2,3

(1,98)

1,5

(1,29)

0,8

(0,68)

0,5

(0,43)

0,25

(0,21)

0,1

(0,085)

0,05

(0,043)

Расход дымовых газов, нм3/с

-35,9

17,96

13,44

6,68

4,5

2,2

1,38

0,69

0,23

0,13

Температура нагреваемойводы, ºС:

на входе в КТАН

5

5

5

5

5

5

5

5

5

5

на выходе из КТАНа

50

50

50

50

50

50

50

50

50

50

Температура дымовыхгазов,ºС:

на входе в КТАН

140

140

140

140

140

150

160

160

250

250

на выходе из КТАНа

40

40

40

40

40

40

40

40

40

40

Расход орошающейводы, кг/с (м3/ч)

18,8

(67,7)

9,4

(33,8)

5,7

(24,1)

4,5

(16,2)

3,5

(12,5)

1,75

(6,3)

1,2

(4,3)

0,6

(2,16)

0,17

(0,6)

0,08

(0,3)

Расход нагреваемой воды, кг/с (м3/ч)

64,2

(231)

32,1

(115)

23,9

(85,5)

12,3

(44)

8

(28,8)

4,3

(15,5)

2,7

(9,6)

1,35

(4,9)

0,56

(2)

0,28

(1)

Размеры КТАНа, м:

длина

3,785

3,785

3,785

3,785

2,662

2,57

1,704

1,305

0,92

0,79

ширина

5,792

3,478

2,404

1,824

1,75

0,994

1,344

1,344

0,48

0,48

высота

5,52

5,52

5,24

4,74

4,158

4,113

3,3

2,595

2,194

1,882

Проходные сечения для теплоносителей,м2:

по воде

1,93×10-2

2,46×10-2

1,86×10-2

1,34×10-2

1,11×10-2

0,55×10-2

0,31×10-2

1,54×10-2

0,55×10-2

0,39×10-2

по газам

4,61

2,3

1,73

1,15

0,78

0,39

0,36

0,18

0,0425

0,0304

Поверхность теплообмена, м2

362

181

135,8

90,5

52,4

31,2

25

12,5

2,59

1,84

Аэродинамического сопротивление, Па

675

657

569

448

493

454

206

270

490

293

Гидравлическое сопротивление, МПа

0,025

0,025

0,024

0,013

0,009

0,01

0,018

0,019

0,022

0,01

Масса, кг

12636

6675

4990

3236

2556

1458

1141

682

170

119

В том случае, когда теплопроизводительность котла уменьшается за счет покрытия части нагрузки котла КТАНом, теплопроизводительность КТАНа оценивается по формуле

, (3)

где QpH — низшая теплотворная способность топлива, кДж/нм3;ηк — КПД котла; ηоб — коэффициент, учитывающий доли расхода дымовых газов, перепускаемых помимо КТАНа пообводному газоходу для подсушки дымовых газов, проходящих через КТАН; J′, J″ — соответственно энтальпия дымовых газов перед КТАНом и после него, кДж/кг; Gсг — удельный массовый расход сухих дымовых газов, кг/нм3; В — расход топлива на котел при работе без КТАНов-утилизаторов, нм3/ч.

Если теплопроизводительность котла при установке КТАНа не меняется, тогда теплопроизводительность определяется по формуле

Qкт = Gсг (J′ — J″)Bηоб, (4)

Теплобалансовые расчеты по возможным потребителям теплоты в паровых и водогрейных котельных, проведенныеЛатгипропромом, представлены в табл. 4-6.

Анализ теплобалансовых расчетов показал, что в открытых системахтеплоснабжения и в системах с централизованным горячим водоснабжением КТАНы,установленныев водогрейных и пароводогрейных котельных, при соотношении нагрузок 50 % / 50 %, имеют полную загрузку при всех режимах работы. В пароводогрейных котельных в среднеотопительном режиме КТАНы имеют полную загрузку ипри меньшей чем 50 %-ной доле водогрейнойзагрузки из общей нагрузки котельной.

Таблица 4

Теплобалансовый расчет по возможным потребителям тепла КТАНа в водогрейной котельной при расчетном режиме

Показатель

Тип котла

КВГМ-4

КВГМ-6,5

КВГМ-10

КВГМ-20

КВГМ-30

КВГМ-50

КВГМ-100

1

2

3

4

5

6

7

8

Теплопроизводительность котла, МВт (Гкал/ч)

4,65

(4)

7,56

(6,5)

11,6

(10)

23,2

(20)

35

(30)

58

(50)

116,3

(100)

Возможная теплопроизводительность КТАН, МВт (Гкал/ч)

0,54

(0,493)

0,94

(0,805)

1,64

(1,41)

3,33

(2,86)

4,93

(4,24)

6,7

(5,76)

13,4

(11,52)

Потребители котельной для закрытойсистемы теплоснабжения

Расход теплоты на подогрев подпиточной воды

МВт (Гкал/ч)

0,09

(0,08)

0,15

(0,13)

0,23

(0,02)

0,46

(0,4)

0,67

(0,6)

1,2

(1)

2,3

(2)

%

16

16

14

14

14

17

17

дутьевого воздуха:

МВт (Гкал/ч)

0,135

(0,116)

0,206

(0,117)

0,343

(0,295)

0,64

(0,55)

0,96

(0,826)

1,56

(1,34)

3

(2,57)

%

23

22

20

19

19

23

23

Итого…

МВт (Гкал/ч)

0,23

(0,196)

0,357

(0,307)

0,552

(0,475)

1,1

(0,95)

1,66

(1,426)

2,72

(2,34)

5,31

(4,57)

%

39

39

34

33

33

40

40

Потребители котельной для открытойсистемы теплоснабжения или котельной с централизованным горячимводоснабжением

Расход теплоты на подогрев подпиточной воды или воды для централизованного горячего водоснабжения:

МВт(Гкал/ч)

0,65

(0,558)

0,36

(0,31)

1,63

(1,4)

3,26

(2,8)

4,88

(4,2)

8,14

(7)

16,3

(14)

113

114

100

99

100

121

121

Таблица 5

Теплобалансовый расчет по возможным потребителям тепла КТАНа в котельной с паровой и водогрейной нагрузкой прирасчетном режиме (% от возможной нагрузки КТАНа)

Расход теплоты, %

Возврат конденсата, %

Соотношениенагрузок котельной, % / %

75 / 25

50 / 50

25 / 75

В закрытойсистеме

На подпитку тепловых сетей и питание котлов

80

11

13

14

50

25

22

19

25

35

30

22

На подогрев дутьевого воздуха

—

20

20

20

Итого

80

31

33

34

50

45

42

39

25

55

50

36

В открытой системе

На подпитку тепловой сети

—

27

54

81

На подогрев дутьевого воздуха

—

20

20

—

На питание паровых котлов

80

9

6

3

50

22,5

15

7,5

25

34

23

11,5

Итого

80

56

80

84

50

69,5

89

88,5

25

81

97

92,5

Таблица 6

Теплобалансовый расчет по возможным потребителям теплоты КТАНа в котельной с чисто паровой нагрузкой при расчетномрежиме

Показатель

Возврат конденсата, %

Тип котла ДКВР

2,5-13

4-13

6,5-13

10-13

20-13

35-13

1

2

3

4

5

6

7

8

Теплопроизводительностькотла, МВт (Гкал/ч)

—

2,49

(2,14)

3,99

(3,43)

6,45

(5,57)

9,89

(8,5)

18,6

(16)

34,9

(30)

Возможная теплопроизводительность КТАНа, МВт (Гкал/ч)

—

0,32

(0,275)

0,51

(0,44)

0,81

(0,7)

1,29

(1,11)

2,27

(1,95)

5,1

(4,39)

Расход теплоты на подогрев, Гкал/ч или % от Qкт

питательной воды:

МВт (Гкал/ч)

80

0,04

(0034)

0,063

(0,054)

0,102

(0,088)

0,15

(0,13)

0,29

(0,252)

0,52

(0,45)

%

12

12

12,5

12

13

10

МВт (Гкал/ч)

50

0,097

(0,084)

0,157

(0,135)

0,256

(0,22)

0,387

(0,333)

0,733 (0,63)

1,31

(1,125)

%

30

30

30

30

32

25

МВт (Гкал/ч)

25

0,149

(0,128)

0,235

(0,202)

0,38

(0,33)

0,59

(0,51)

1,1

(0,945)

1,97

(1,69)

%

45

46

47

45

48

38

дутьевого воздуха:

МВт (Гкал/ч)

—

0,07

(0,06)

0,11

(0,095)

0,18

(0,154)

0,27

(0,236)

0,57

(0,44)

0,98

(0,845)

%

22

22

22

21

22

19

Итого:

МВт (Гкал/ч)

60

0,11

(0,094)

0,173

(0,149)

0,281

(0,242)

0,426

(0,336)

0,805

(0,692)

1,51

(1,295)

%

34

34

34,5

33

35

29

МВт (Гкал/ч)

50

0,167

(0,144)

0,267

(0,23)

0,435

(0,374)

0,66

(0,569)

1,24

(1,07)

2,29

(1,97)

%

52

52

52

51

54

44

МВт (Гкал/ч)

25

0,216

(0,186)

0,345

(0,297)

0,56

(0,484)

1,1

(0,946)

1,61

(1,385)

2,95

(2,535)

%

69

69

69

57

70

57

В водогрейных и пароводогрейных котельных, работающих в закрытых системах теплоснабжения, а также в чисто паровых котельных, КТАНы недогружены. Процент недогрузки колеблется в широких пределах в зависимости от условий работы котельной и лежит в пределах от20 до 70 %. В подобных случаях рекомендуется устанавливать КТАНы меньшего типоразмера, соответствующиеимеющейся тепловой нагрузке, или установку КТАНов не за всеми котлами свозможностью переключения с одного котла на другой.

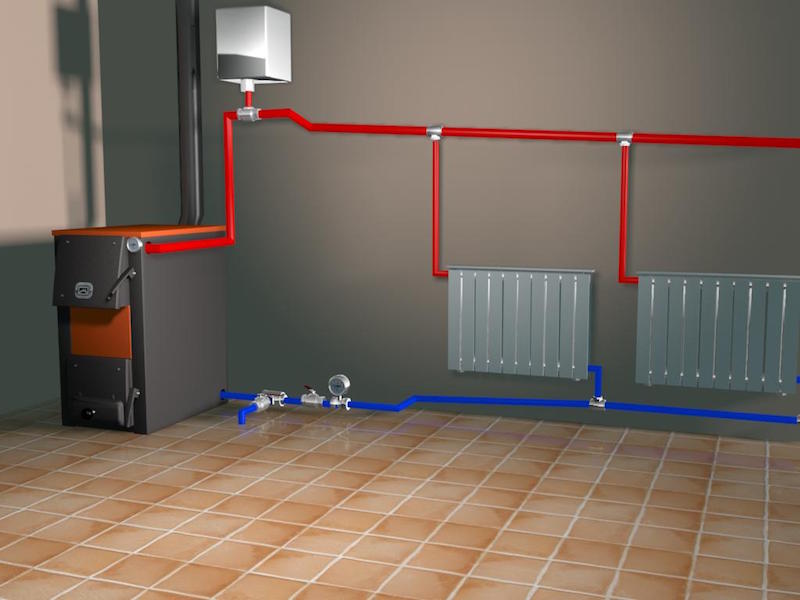

Возможныесхемы подключения КТАНов по воде представлены на рис. 4.

Принципиальная схема котельной с установленным КТАНом иконтактным подогревателем дутьевого воздуха приведена на рис. 5.

Горячие газы от котла поступают в КТАНы, где подогреваются химочищенная и исходная вода в трубах активной насадки. Охлажденные дымовые газы дымососом направляются в дымовую трубу. Для исключения образования конденсата в дымовой трубе и подводящем борове имеется частичный перепускгазов по обводному газоходу. Подогретая орошающая вода из КТАНа направляется в контактный воздухоподогреватель для подогрева дутьевого воздуха котла.Охлажденная в воздухоподогревателе орошающая вода направляется насосом на орошение в КТАН. Избыток воды за счет конденсации влаги из дымовых газовнаправляетсяв сборный бак.

По требованиям водоподготовительного цикла котельной подогрев исходной воды перед водоподготовительной установкой производится до 20 °С. В нижней части насадки КТАНа осуществляется подогрев исходной воды от 5 до 20 °С,а в верхней частиподогрев химочищенной воды от 20 до 50°С.

В водогрейных котельных, работающих в закрытых системахтеплоснабжения,расход теплотына подогрев подпиточной воды составляет около 30 % от возможной теплопроизводительности КТАНа в среднеотопительном режиме и всего 14-17 % в расчетном режиме. Для этих котельныхцелесообразна установка воздухоподогревателей для нагрева дутьевого воздуха котлов. Подогрев в расчетном режиме дутьевого воздуха до 30ºС позволяет использовать около 20 % теплоты, получаемой в КТАНе-утилизаторе. В среднеотопительномрежиме этот процентснижается до 15 %.

Рис. 4. Схемы включения КТАНов:

а -в котельнойс централизованной системой горячего водоснабжения; б — в котельной для открытой или закрытой систем теплоснабжения; в — подключениевоздухоподогревателя

Рис. 5. Принципиальная схема установки КТАНов в котельной:

1 — котел; 2 — контактный воздухоподогреватель; 3 — КТАН; 4 — вентилятор; 5 — дымосос; 6 — насос орошения КТАНа; 7 — насос орошения воздухоподогревателя; 8 — бак орошающейводы; 9 — регулирующий клапан

Суммарная нагрузка КТАНов в водогрейных котельных,работающих в закрытых системах теплоснабжения,составляет 35-50 % от возможной теплопроизводительности в зависимости от режимаработы котельной.

В котельных, работающих в закрытых системах теплоснабжения,часть утилизированного тепла может быть использована для подогрева обратнойсетевой воды в системе теплоснабжения.

Однаков КТАНах подогрев обратной сетевой воды нецелесообразен, так как в течение отопительного сезона температура ее выше или сравнима с максимально возможной температурой подогреваводы в КТАНе.

Разработанный типоряд КТАНов позволяет использовать эту конструкцию в широком диапазоне мощностей за котлами теплопроизводительностью 0,23-116,3 МВт, но эта конструкция нуждается в дополнительнойэкспериментальной проверке.

Расчетные данные по годовой экономической эффективности для КТАНов, устанавливаемых за водогрейными и паровыми котлами, приведены в табл. 7. Согласнорасчетам, окупаемость капиталовложений находится в пределах 1-3 лет в зависимости от мощности котла. Себестоимость тепловой энергии в 5-10 раз ниже, чем при выработке из котельной. Годовой экономический эффектвыше дляпаровых котельныхвследствие большой продолжительности работыкотлов в течениегода.

В последнее время значительное внимание уделяетсяразработке мероприятий по утилизации теплоты дымовых газов для котельных мощностью свыше 116,3 МВт. Для средних мощностей преимущественно предлагается использоватьподогреватели воды и воздуха. Разработка проектно-Автоматизация систем отопленияских решений проводилась ВНИПИэнергопромом (Украинское, Бакинское отделения), МИНХ им. Г. В. Плеханова.

В рассматриваемых решениях в зависимости от конкретных условий может бытьувеличен коэффициент использования топлива на 4-12 % по сравнению с установками без утилизации теплоты уходящих газов.

В основном, Профессиональныйрешения основаны на применении контактных охладителей уходящих газов иконтактных воздухоподогревателей.

Схема утилизации теплоты уходящих дымовых газов для открытой и закрытой систем теплоснабжения скотлами КВГМ-180 приведена на рис. 6. Нарис. 6, а уходящие дымовые газы охлаждаются в контактном теплообменнике 3 до 52 °С. Орошающая вода циркулирует взамкнутом контуре, отдавая теплоту ввоздухоподогревателе 5 и охлаждаясь от 67,2 до10 ºС. В калорифере 6 производится догрев воздуха на 3-5 ºС выше точки росы. С целью более полной утилизации теплоты уходящих газов часть воды из циркуляционного контура проходит через водоводянойтеплообменник 4, в котором осуществляется подогрев подпиточной воды с 5 до 52 °С.

Таблица 7

Расчетная годовая экономическая эффективность установки КТАНов (данные Латгипропрома)

Типкотлоагрегатов

Капитальные вложения

Годовая экономия условного топлива, ту.т/год

Годовая выработка теплоты за счетутилизации, ГДж (Гкал)

Годовая потребность вэлектроэнергии, кВт · ч

Экономия топлива, тыс. руб.

Годовые эксплуатационные расходы, тыс.руб.

Себестоимость,руб/ГДж (руб/Гкал)

Годовойэкономический эффект, тыс. руб.

Окупаемость, лет

наэлектроэнергию

на амортизацию

на текущий ремонт

Всего

1

2

3

4

5

6

7

8

9

10

11

12

13

Водогрейные котлы

КВГМ-4-150

8,58

190

5573

(1330)

17250

4,6

0,52

0,73

0,15

1,4

0,25

(1,05)

1,91

2,7

КВГМ-6,5-150

10,28

260

7626

(1820)

25000

6,29

0,75

0,87

0,17

1,79

0,23

(0,98)

2,96

2,3

КВГМ-10-150

13,5

415

12172

(2905)

31464

10,04

0,94

1,15

0,23

2,32

0,19

(0,79)

5,7

1,7

КВГМ-20-150

16,08

765

22437

(5355)

50430

18,51

1,51

1,87

0,27

31,5

0,14

(0,58)

12,95

1

КВГМ-30-150

19,63

1290

37836

(9030)

84125

31,21

2,52

1,67

0,33

4,52

0,12

(0,5)

23,75

0,7

КВГМ-50-150

29,23

2300

67459

(16100)

101896

55,65

3,06

2,48

0,50

6,04

0,09

(0,37)

45,23

0,6

КВГМ-100-150

66,25

4560

133745

(31920)

183260

110,33

5,5

5,63

1,13

12,26

0,09

(0,38)

88,13

8,7

Паровые котлы

ДЕ-4-14ГМ

6,15

162,8

4775

(1139,6)

9840

3,94

0,29

0,52

0,1

0,91

0,19

(0,79)

2,11

1,6

ДЕ-6,5-14ГМ

6,51

425,1

12468

(2975,7)

29040

10,29

0,87

0,55

0,11

1,53

0,12

(0,51)

7,78

0,7

ДЕ-10-14ГМ

9,08

540

15838

(3780)

31073

13,07

0,93

0,77

0,15

1,85

0,11

(0,48)

9,86

0,8

ДЕ-16-14ГМ

11,92

1002,8

29412

(7019,6)

37470

24,26

1,12

1,01

0,2

2,33

0,08

(0,33)

20,14

0,5

ДЕ-25-14ГМ

15,01

1080

31676

(7560)

51735

26,13

1,55

1,28

0,26

3,09

0,09

(0,4)

20,79

0,6

Рис. 6. Схема утилизации теплоты уходящих газов:

а -для закрытой тепловой сети; б — для открытой тепловой сети; в — для открытой тепловой сети с использованием промежуточного теплообменника; 1 — водогрейный котел; 2 -оборудование химводоочистки и деаэрации тепловой сети; 3 — контактный охладитель газов; 4 — теплообменникподогрева подпиточной воды; 5 — контактный воздухоподогреватель; 6 — калорифердогрева воздуха; 7 — насос подпиточной воды

В случае работыустановки без теплообменника 4 сырая вода после скруббера-охладителя газов 3 отбирается из циркуляционногоконтура и подается непосредственно на химводоочистку (ХВО) и деаэрацию 2 тепловой сети.

В летнем режиме воздухоподогреватель отключается вместе сциркуляицонным контуром и насосом циркуляции, а вся подпиточнаявода послеохлаждения газов из скруббера 3 подается на ХВО и деаэрацию.

При максимальной нагрузке, когда выпаривается вода из циркуляционного контура, последнийпополняется сыройводой, а при средних нагрузках, когда происходит конденсацияводяных паров из продуктов сгорания, они используются для подпитки тепловой сети, что составляет около 6,75 % от расхода подпиточной воды.

Утилизация теплоты уходящих газов котла, работающего на открытую системутеплоснабжения, предусматривает подогрев только подпиточной воды.

Схемаутилизации теплоты дымовых газов для открытой тепловой сетипоказана на рис. 6, б, где нагрев подпиточной воды осуществляется непосредственно в скруббере и при температуре около 60 ºС подается вХВО и деаэрацию тепловой сети.

При необходимости в циркуляционный контур может быть включенпромежуточный теплообменник, в котором нагревподпиточной воды будет производиться с помощью орошающей воды, т.е. подпиточная вода не будет иметь прямого контакта с продуктамисгорания (рис. 6, в).

В схеме для открытойсистемы теплоснабжения вся подпиточная вода подогревается в контактном охладителе газов до температуры около 30 % и подается наХВО и деаэрацию. Включение в контур утилизации воздухоподогревателя для открытой тепловой сети нецелесообразно вследствие наличия большого количества воды, достаточного для эффективного охлаждения продуктов сгорания. В случае закрытой системы теплоснабжения ввидунедостаточного количества охлаждающей воды вконтур утилизации включен воздухоподогреватель. Опыт работы системы теплоснабженияпоказал, что при обработке воды на фильтрах в катионитном КУ-2 и вакуумнойдеаэрацией практически полностью уходят из воды продукты неполного сгорания топлива, растворенные в процессе прохожденияводы и газа вконтактном экономайзере.

Для снижения коррозионных повреждений в дымовой трубе часть газов по байпасной линии перепускается мимо охладителя газов.

Утилизационное оборудование разрабатывалось как нестандартное применительно к конкретным объектам.

Технико-экономические показатели системы приведены в табл. 8.

Таблица 8

Технико-экономические показатели систем утилизации теплоты уходящих газов котла КВГМ-180 [11]

Система утилизации теплоты уходящих газов

Среднегодовая экономия газа, %

Годовой экономическийэффект от применения утилизации, руб/год

Подогрев воздуха и подпиточной воды (для закрытой системы теплоснабжения)

5,2

224,19

Подогрев подпиточной воды (для открытой системы теплоснабжения):

в промежуточном теплообменнике

11,4

529,61

непосредственно в охладителе газов

12,3

583,78

Недостаткомиспользования контактных теплообменников является наличие подогретой орошающей воды, насыщенной углекислотой, нагрев воздуха в отдельном контактном воздухоподогревателе к подаче сильно увлажненного воздуха в топку котла, что приводит к снижению температуры дымовых газов в топке и снижению производительностикотла. Для устранения этих недостатков предложены схемы утилизации теплоты, вкоторые включеныконтактные подогреватели со встроенными декарбонизаторами.

Принципиальнаясхема утилизациитеплоты дымовыхгазов, с применением поверхностного воздухоподогревателя представлена на рис. 7,а. Охлаждающая водаподается сверху в контактный теплообменник навстречу восходящему потоку газов. Нагреваясь, вода поступает в декарбонизатор 2 через гидрозатворы 3. В декарбонизаторе вода продувается воздухом иподастся в теплообменник 4, где нагревает сырую или химическуюочищенную воду,затем снова по замкнутому контуру направляется в контактный теплообменник. Воздух в декарбонизаторе 2 нагревается,увлажняется и подается в поверхностный воздухоподогреватель, где за счет конденсациипаров нагревает воздух, поступающий на атмосферы, при этом сам осушается. После смещения оба потокавоздуха подаются в топку котла.

Подобнаяустановка имеет сменное аппаратурное оформление иее использование целесообразно с целью увеличения тепловой мощности котельной. В этом случае необходимоиспользовать весь объем газов, а для предотвращения конденсации водяных паров следует смешивать их свысокотемпературными дымовыми газами, образованными при сжиганиидополнительного количества топлива. Для этой цели перед дымососом предусмотренасмесительная камера 7 в дымоходе с патрубком,в котором расположены горелки 8, благодаря которым осуществляется подогревуходящих газов за 25-50 ºС.

В том случае, когда утилизациятеплоты дымовых газов имеет целью снижение расхода топлива, может быть использованаустановка, принципиальная схема которой приведена на рис. 7, б.

Увлажненный воздух засасывается издекарбонизатора в контактный теплообменник и выбрасывается вместе с дымовыми газами через дымовую трубу в атмосферу,а для предотвращения конденсации водяных паров производитсябайпасирование дымовых газов.

Рис. 7. Схема утилизации теплоты дымовыхгазов котла КВГМ-180:

а -утилизация с воздухоподогревателем; б — утилизация с обводным газоходом; 1 — контактный подогреватель циркулирующей воды; 2 -декарбонизатор; 3 — гидрозатворы; 4 — теплообменник; 5 — насос; 6 — воздухоподогреватель;7 — смесительныйгазоход; 8 — горелка

Имеются разработки контактно-декарбонизационного экономайзера пропускнойспособностью по дымовым газам 70-85 и 140-165 тыс. нм3/ч.

Для котлов теплопроизводительностью свыше 100 Гкал/чконструкции теплоутилизаторов дымовых газов находятся на стадии опытных разработок и дальнейшее развитие могут получить только при стимулировании заэкономию топливно-экономических ресурсов.

Привсей привлекательности использования контактных теплообменников при утилизациитеплоты уходящих газов котлов основной недостатокустановок — поглощение водой из продуктовсгорания углекислоты и кислорода и приобретение ею таким образом коррозионно-агрессивных свойств — сдерживаетширокое применение таких теплообменников. Для нормальной работы установок необходимо проводить декарбонизацию, деаэрацию воды, что в ряде случаев затрудняет использование орошающей воды.

В связи с этим внимание обращается на использование конденсационных поверхностей нагрева. Поверхность теплообмена конденсационных поверхностей нагрева значительно болееразвита по сравнению с обычными экономайзерами.Конденсационные теплообменники имеют также высокий КПД, как и контактныетеплообменники, но являются более металлоемкимиконструкциями. В то же время отсутствие непосредственного контакта междупродуктами сгорания и нагреваемой водой делаетих предпочтительными с точки зрения качества подогреваемой воды.

В настоящее времядля целей утилизации теплоты в процессах вентиляции и кондиционирования разработаны и выпускаются промышленностью биметаллические теплообменники, представляющие собой ряд труб с насаженными на них ребрами из сплава алюминия.Алюминий имеет высокую теплопроизводительность и антикоррозионные свойства, что позволяет использовать его в конденсационных процессах теплообмена.

Для обеспечения бескоррозионной работы газоходов и дымовой трубы необходимо обеспечить подсушку уходящих дымовых газов. Для этой цели часть дымовых газов по байпасному газоходуперепускаетсямимо утилизаторов.

Схема с подогревом дымовых газов после утилизатораприведена на рис. 8, а.

Дымовые газы проходят через утилизаторы, в которых охлаждаются омагниченной водой со 190 до 40 °С. При этом порасчету конденсируется около 1,13 кг/м3 газа. Конденсат отводится из газохода через гидрозатвор. Около 20 % капель конденсата будет унесено потоком газа. По ходудымовых газов устанавливается калорифер II ступени, осуществляющий подогрев дымовых газов до 70 °С, т.е. выше точки росыдля предотвращения процессов конденсации в дымовой трубе и подводящих газоходах.

Греющейсредой является вода внутреннего контура циркуляции.

Схема утилизации теплоты дымовых газов с частичным перепуском дымовых газов по байпасу приведена на рис. 8,б.

По схеме часть потока газов (примерно 70 %) проходит через утилизаторы, где охлаждаетсядо температуры40 ºС, т.е. «ниже точки росы», при этом происходит конденсация части водяных паров,содержащихся в дымовых газах. Около 30 % газов перепускается по обводному газоходу и, смешиваясь с газом, прошедшим черезутилизатор, охлаждается до 70-80 ºС.

Конденсат, образовавшийся в теплоутилизаторе, отводится через гидрозатвор в бак. Поскольку конденсат является обессоленной водой,в отопительныйпериод его используют для приготовления подпиточной воды, летом сбрасывают в продувочный колодец, так как использование его на виды потребления, где требуется вода питьевого качества, недопустимо.

Количество конденсата может достигать около 1 кг/м3газа, что создает дополнительный резерв для экономии воды в котельных.

ПрофессиональныйМонтаж конденсационных теплоутилизаторов, которые могут применяться в котельных для нагрева воды [11],приведены втабл. 9,10.

Рис. 3. Схема подключения конденсационных утилизаторов теплоты дымовыхгазов:

а -с подогревом газов; б — с байпасированием газов; 1 — котел; 2 -конденсационныйутилизатор; 3 — теплообменник; 4 — бак длясбора конденсата; 5 — бак системы горячеговодоснабжения

Таблица 9

Техническая характеристика калориферов КСК3-02хЛЗА и КСК4-С2хЛЗА

Марка калорифера

Площадь поверхности теплообмена со стороны воздуха, м2

Площадь фронтального сечения, м2

Площадь сечения дляпрохода теплоносителя, м2

Площадьсечения патрубка, м2

Площадь сечения распределительно-сборных коллекторов, м2

Число ходов для движения теплоносителя

Длина теплопередающей трубки, м

Масса, кг, не более

КСК3-6-02

13,26

0,267

0,000846

0,001006

0,00172

6

0,53

38

КСК3-7-02

16,34

0,329

0,000846

0,001006

0,00172

6

0,655

44

КСК3-8-02

19,42

0,392

0,000846

0,001006

0,00172

6

0,78

50

КСК3-9-02

22,5

0,455

0,000846

0,001006

0,00172

6

0,905

56

КСК3-10-02

28,66

0,581

0,000846

0,001006

0,00172

6

1,155

68

КСК3-11-02

83,12

1,66

0,002576

0,002205

0,00172

6

1,655

176

КСК3-12-02

125,27

2,488

0,003881

0,002205

0,00172

6

1,655

259

КСК4-6-02

17,42

0,267

0,001112

0,001006

0,0022

6

0,53

45

КСК4-7-02

21,47

0,329

0,001112

0,001006

0,0022

6

0,655

53

КСК4-8-02

25,52

0,392

0,001112

0,001006

0,0022

6

0,78

61

КСК4-9-02

29,57

0,455

0,001112

0,001006

0,0022

6

0,905

68

КСК4-10-02

37,66

0,581

0,001112

0,001006

0,0022

6

1,155

85

КСК4-11-02

110,05

1,66

0,00341

0,002205

0,0022

6

1,655

223

КСК4-12-02

166,25

2,488

0,005151

0,002205

0,0022

6

1,655

331

Кафедрой теплогазоснабжения ВЗПИ предложены решения по применению конденсационных утилизаторов для утилизации теплоты продуктов сгорания и нагрева подпиточной воды для централизованного горячего водоснабжения. Схема с непосредственным нагревом сырой воды в конденсационном теплообменнике приведена на рис. 9, а.Вода нагревается до 50-55 °С, затем окончательно догревается в водоводяном теплообменнике, откуда поступает в бак-аккумулятор и далее в систему горячего водоснабжения.Подпиточнаясырая вода нагревается в первой секциикалорифера до 30-35 °С, затем направляется на ХВО,после которой умягченная вода догревается во второй секциикалорифера.

Схема подогреваобратной воды, предварительно охлажденной в водоводяном теплообменнике 5,представлена на рис. 9, б. В этом случае тепловой эффект ниже, чем в случае подогрева воды на горячее водоснабжение, так как температура обратной воды выше, чтоснижает конденсационный эффект.

Горьковский ГНИСантехпроект рекомендует для утилизации теплоты уходящих газов использовать рекуперативные теплоутилизаторы типа ТП-Т1РК. В котельныхмалой мощности, работающих на природном газе, теплоту дымовых газоврекомендуется использовать на нагрев исходной воды при наличиицентрализованного горячего водоснабжения, на подогрев обратной сетевой воды — вслучае отсутствия централизованного горячего водоснабжения.

При сбрасывании кислого конденсата в канализацию необходимопредусмотреть меры по его нейтрализации или разбавлению для предотвращениякоррозии канализационных трубопроводов.

Рис. 9. Схема подогрева:

а -воды для системы горячеговодоснабжения; б — обратной воды; 1 — котел; 2 — калориферы-утилизаторы; 3 — теплообменник догрева воды; 4 — бак системы горячего водоснабжения; 5 — теплообменник подогрева воды

Таблица 10

Профессиональный Монтаж рекуперативных теплоутилизаторов для систем спромежуточным теплоносителем

Показатель

Типоразмер

ТП05-Т1РК03

ТП05-Т1РК04

ТП16-Т1РК03

ТП16-Т1РК04

ТП25-Т1РК03

ТП25-Т1РК04

Производительностьпо воздуху, тыс. м3/ч

5

5

16

16

25

25

Числоходов по воздуху

3

4

3

4

3

4

Площадьтеплообменной поверхности, м2

23,45

30,82

68,01

90,04

102,5

136,02

Площадьфронтального сечения, м2

0,585

0,585

1,668

1,668

2,499

2,499

Число ходов по теплоносителю

2

2

2

2

2

2

Площадьсечения хода, м2

0,00261

0,00348

0,00522

0,00696

0,00783

0,01044

Площадь сечения коллектора, м2

0,0031

0,0036

0,0031

0,0036

0,0031

0,0036

Площадь сечения патрубка, м2

0,00221

0,00358

0,00358

0,00521

0,00521

0,00521

Масса, кг

76,3

98,3

195,3

251

286

370

Габариты, мм:

длина

1227

1227

1727

1727

1727

1727

ширина

180

180

180

180

180

180

высота

575

575

1075

1075

1575

1575

Применение конденсационных утилизаторов теплоты для котельных позволяет повысить КПД котельныхна 6-8 %, снизитьсебестоимость тепловой энергии на 9-11 %.

Расчеты годовой экономической эффективности для водогрейных котловКВГМ приведены в табл. 11. В основу расчета положены условия, для которых рассчитывались данные для теплообменников КТАН (см.табл. 7).

Таблица 11

Расчетнаягодовая экономическая эффективность установки калориферов КСК

Тип котлоагрегата

Капитальные вложения, тыс.руб.

Годовая экономия условноготоплива, т у.т/год

Годовая выработка теплоты за счет утилизации,ГДж (Гкал)

Годоваяпотребность в электроэнергии, кВт ·ч

Экономия топлива, тыс.руб.

Годовыеэксплуатационные расходы, руб.

Себестоимость,руб/ГДж (руб/Гкал)

Годовой экономический эффект, тыс. руб.

Окупаемость, лет

на электроэнергию

наамортизацию и текущий ремонт

Всего

КВГМ-4-150

426,7

182

4971

(1186,5)

1690

4,3

50,7

43,5

94,2

0,02

(0,08)

4,19

0,1

КВГМ-6,5-150

621,3

305,9

8462

(2019,5)

2964

7,3

88,9

63,4

152,3

0,02

(0,08)

7,06

0,09

КВГМ-10-150

1281,7

482,3

13037

(3111,5)

2552

11,5

76,6

130,7

207,3

0,02

(0,07)

11,13

0,11

КВГМ-20-150

2485,5

1036

28010

(6685)

4494

24,8

134,8

253,5

388,3

0,015

(0,06)

23,99

0,1

КВГМ-30-150

3334,6

1595,3

42235

(10080)

2380

38,1

71,4

340

482,8

0,012

(0,05)

37,13

0,09

КВГМ-50-150

3334,6

2695

74352

(17745)

6370

64,4

191,1

340

531,1

0,007

(0,03)

63,34

0,05

КВГМ-100-150

10001

4403

119813

(28595)

73605

105,2

2208,2

1000

3208,2

0,03

(0,11)

100,51

0,1

При проведении расчетов проводился выбор утилизаторов типаКСК с учетом минимальных затрат электроэнергии с цельюиспользования установленной мощности электродвигателей насосов и дымососов.

В расчетах стоимость электроэнергии принята 30 руб. за 1000кВт · ч, газа — 29,38руб. за 1000 нм3. Стоимость дополнительного строительного объема для установки утилизаторов составляла около 3 %капиталовложений в утилизаторы.

Сравнение расчетных данных, полученных для конденсационных теплообменников типа КСК (см. табл. 11) и контактных КТАН (см. табл. 7),показывает, что при меньших капитальныхзатратах и потребности в дополнительной электроэнергии практическиможно получить такую же экономию топлива приустановке калориферов КСК, что и для КТАНов.При этом себестоимость тепловой энергии, получаемойв котлоагрегате,значительно ниже, асрок окупаемости составляет около 2 мес, тогда как для КТАНов — 2 года. Действительные показатели могут быть уточнены в процессе эксплуатации теплоутилизаторов как калориферов КСК, так и контактных типа КТАН.

В качестве перспективных утилизаторов теплоты для котельных малой мощности, работающих на закрытуюсистему теплоснабжения, могут быть рассмотрены разработанные ЦНИИЭП инженерного оборудования поверхностные теплоутилизаторы типа ТКТ, предназначенные длятепловойобработки воздуха. Конструкция теплоутилизатора предусматривает работу в конденсационном режиме, что существенно увеличивает коэффициент теплопередачи. Рекомендуемая область применения теплоутилизаторов находится в пределах пропускной способности от 2,5 до 125 тыс. м3/ч. Наиболее эффективно их использование при повышеннойвлажности удаляемого газа и повышенных температурах наружного воздуха. Теплоутилизаторы типа ТКТ могут быть выполнены из антикоррозионных материалови со стеклянными трубками. Теплоутилизаторыс алюминиевыми трубками, имеющими внутреннееоребрение с пропускной способностью 10-160тыс. м3/ч, изготавливаются объединением Моссантехпромом.

В теплоутилизаторах наружный воздух движется внутри труб, дымовые газы — в межтрубном пространстве поперекрестной схеме. Разработчики гарантируют надежную работу теплоутилизаторов до температур наружного воздуха -30 °С. Теплоутилизаторы оборудованы поддоном для сбора иотвода сконденсировавшихся водяных паров и байпасным каналом по тракту наружного воздуха. При возникновенииобледенения (о чем свидетельствуютотрицательные температуры поверхности труб) покоманде реле давления или термопарыоткрывается заслонка байпасного канала, чтоприводит к сокращению расхода наружного воздуха по трубам. Врезультате снижения скорости движения наружного воздуха в трубках теплоутилизатора повышается температура поверхности труб и наледь ликвидируется.

Применять теплоутилизаторы типа ТКТ рекомендуетсяпри запыленности дымовых газов не более 20 мг/м3.

Дляприменения этих типов теплоутилизаторов в котельных необходима доработка конструкции с учетомспецифики использованиядымовых газови проверкаработы их в практическихусловиях.

Однимиз перспективных направлений, обеспечивающих сокращение топлива на нуждытеплоснабжения, а также снижение загрязнения окружающей среды, является применение теплонасосных установок(ТНУ). Энергетическая эффективность ТНУ оценивается коэффициентомтрансформации теплоты, представляющимотношение теплопроизводительности к затраченной извне механической работе. Обычно этот коэффициент равен 3-5 (т.е. на 1 кВт затрачиваемой электрической мощности может быть получено 3-5 кВт теплоты за счет использования низкопотенциальных источников). На практике этот коэффициент не превышает 2,2, что непозволяет конкурировать с централизованным водоснабжением.

В настоящее время в нашей стране тепловые насосы не получили широкого распространения в связи с низкой стоимостью органического топливадля котельных и высокой стоимостьюоборудования ТНУ. Однако в связи с изменением замыкающих затрат наорганическое топливо и обострениемэкологическихпроблем, связанных с загрязнением окружающей среды продуктами сгораниятепла, вопрос применения ТНУ приобретает особое значение. Специального оборудования для тепловых насосов в стране не выпускается, отдельные установки, работающие в настоящее время, базируются на оборудовании серийно выпускаемых холодильных машин.

Для решения вопроса о целесообразности созданиятеплонасосной станции должен быть проведен технико-экономический расчет сопоставления вариантов котельной с ТНУ и без него с учетом стоимостных показателей, степени дефицитности топлива и электроэнергии и экологических факторовв каждом конкретном случае.

На экономичность ТНУ наибольшее влияние оказывают следующие факторы: вид системытеплоснабжения (открытая, закрытая); температура низкопотенциального источника; температура нагреваемой среды (сетевой воды) после ТНУ;для горячего водоснабжения в суммарной тепловой нагрузке;продолжительностьотопительного периода; вид замещаемогоорганического топлива; местные условия и ограничения(условия электроснабжения, затраты на использование низкопотенциальноготеплоисточника и т.д.).

При открытой системе теплоснабжения ТНУ преимущественно может работать наподогрев подпиточной воды от 5 до 70 °С в устойчивом экономичномрежиме.

При открытой системе удовлетворительная работа ТНУ можетбыть достигнута лишь при решении проблемысуточного выравнивания температуры обратной воды.

Схема утилизации теплотыдымовых газовс применением теплового насоса для котлов КВГМ-180 и КВТК-100-150, работающих в закрытой системе теплоснабжения с ограниченным количеством нагреваемой водыза счет утилизации,представлена на рис. 10. Предложен тепловой насос на базе бромисто-литиевой абсорбционной холодильной машины, работающей от тепловой сети, позволяющей избежатьбольших расходовэлектроэнергиина привод по сравнению с компрессионноймашиной.

Рис. 10. Схема утилизации теплоты дымовых газов с использованием теплового насоса:

1 — котел; 2 — контактный теплообменник; 3 — воздухоподогреватель; 4 — теплообменник; 5 — испаритель; 6 — тепловойнасос; 7 — конденсатор

Продукты сгорания из котла поступают в контактный теплообменник 2, где охлаждаютсяорошающей водой из замкнутого циркуляционногоконтура. Вода, нагретая в скруббере до 60-70ºС, подается в параллельно включенные воздухоподогреватель 3, теплообменник подогрева подпиточной воды 4 и испарительтеплового насоса 7, а затем общим потоком возвращается в скруббер-охладитель газов 2.

Теплота, отобранная у воды циркуляционного контура в суммес теплотой, использованнойна работу генератора, передается в обратнуюмагистраль тепловой сети через теплообменник 4.

Оптимальная работа теплового насоса 3 на базе холодильной абсорбционной машины типаАБХМ-3000Т с тепловой нагрузкой испарителя около 3,9 МВт обеспечивается при подаче в генератор сетевой воды с температурой около 150 °С, для чего котлоагрегат работает на переменномрасходе воды в сети. В этом случае минимальная температура воды на входе в котел (около 70 ºС)будет иметь место при максимальной нагрузке котла, а при снижении нагрузки она будет возрастать, обеспечивая одновременнои надежную защиту хвостовых поверхностей нагрева от коррозии. В тепловой сети при этом поддерживается постоянныйрасход сетевой воды по графику качественного регулирования.

По данным разработчика схемы, система утилизации теплоты продуктовсгорания для котлов на газе, включая толькоподогрев воздуха и подпиточной воды, дает возможность экономить вотопительный период и в летнем режиме горячего водоснабжения соответственно 4,3 и 8,1 % топлива. Для котлов на твердом топливе эти величины составляют соответственно 2,5 и 11,2 %.

При дополнительной установкеодной серийной бромисто-литиевой абсорбционной машины типа АБМХ-3000Т с тепловой нагрузкой испарителя 3,9 МВт, температурой воды навыходе из испарителя 28 ºС соответственно 150 и 65ºС дополнительная экономия газообразного топлива в отопительный период составит0,85-3,2 % в зависимости от схем регулирования нагрузки КВГМ-180, а летом 1,2-1,9 %.

Суммарная экономия топлива при работе воздухоподогревателя, подогревателя подпиточной воды и теплового насоса составит в отопительный период 5,1-7,5,а в летний — 9,3-10 %.

Для котлоагрегата на твердом топливеустановка теплового насоса дает дополнительную экономию топлива 5,8 %, асуммарная экономия с подогревом воздуха и воды составит 8,2 %.

Годовой расход электроэнергии на одну машину типа АБХМ-3000Т составляет около 835 тыс.кВт · ч. Годовой экономический эффект отприменения двух тепловых насосов данного типа для КВГМ-180 вместе с подогревом воздуха и подпиточнойводы составляет около 360 тыс. руб.

Для котлоагрегата КВТК-100-150, работающего на бурых углях, суммарный экономический эффект при дополнительной установке одной машины вместе с подогревом воды и воздуха составляет около 16 тыс. руб/год.

Схема утилизации теплоты дымовыхгазов, потребителем для которогоявляется установка для выработки электрического тока [15], приведена на рис. 11.

Дымовые газы с температурой 200-270 °С и объемом 15-20 тыс. нм3/чпоступают от дымососа в подогреватель1, затем испаритель 2, и, охладившись, сбрасываются в дымовую трубу.Полученный в испарителе пар с давлением 18-25 бар и температурой 140-160 ºС поступает на турбину 6, приводящую вдвижение электрогенератор 5, вырабатывающий 70-120кВт мощности.

В качестве рабочей среды используется галогенный углеводородР11. Рабочая среда, пройдя через турбину, поступает в основной конденсатор 7, подогревая подпиточную воду. Избыток теплоты реализуется в дополнительном конденсаторе для подогреваисходной воды.После этого рабочая среда проходит черезфильтры, где подвергается осушке и подается снова в подогреватель.

Основные Профессиональный и стоимостные данные установки ОКС приведены ниже.

Рис. 11. Схема утилизации теплоты дымовых газов для выработки электроэнергии:

1 — подогреватель; 2 — испаритель; 3 — сборник; 4 — распределительная панель; 5 — генератор; 6 — турбина; 7 -основной конденсатор; 8 — дополнительный конденсатор; 9 — бак; 10 — фильтр

Рабочая среда Р11

Источник тепловой энергии Дымовые газы с температуроймаксимально 270 ºС, минимально 200 ºС, объемом15-20 тыс. нм3/ч

Температура уходящих газов, ºС 110

Максимальная мощность на валутурбины, кВт 140

Мощность электрогенератора, кВт 120/70

Параметры турбины:

на входе Давление пара 18-25 бар, t = 140-160ºС

на выходе Давление пара 3-6 бар, t = 60-85 °С

Охлаждающаясреда в конденсаторе Подпиточная вода (нагревается при t = 20-80 ºС) и исходная

Капитальные вложения*, тыс. марок ФРГ 367

Удельная стоимость вырабатываемой мощности,

марок ФРГ на 1 кВт 2625

* Без подогревателя, испарителя, конденсаторов и трубопроводов.

Эта установка позволяет часть собственных нужд вэлектроэнергии покрывать за счет вырабатываемой электроэнергии на тепловой энергии дымовых газов.

Стоимость установки достаточно высока и ееиспользование может быть оправдано только высокой стоимостью топливно-энергетических ресурсов.

ОСОБЕННОСТИ УТИЛИЗАЦИИ ТЕПЛОТЫ ДЫМОВЫХ ГАЗОВ ВКОТЕЛЬНЫХ, РАБОТАЮЩИХ НА ЖИДКОМ ТОПЛИВЕ

Большая часть котельных работает на газовом топливе,однако в соответствиис действующими нормами и правилами подавляющее большинство котельных, работающих на газе, имеет резервный вид топлива — мазут. Длительность работы котельных на мазуте зависит от выделяемого лимита природного газа и колеблется в широких пределах от нескольких дней до нескольких месяцев.

В разработанной конструкции КТАНа-утилизатора отсутствуют элементы, необходимыедля работы на дымовых газах, образующихсяпри сжигании мазута,отсутствуют антикоррозионные покрытия активной насадки и корпуса КТАНа, не решен вопрос удаления из контура орошения кислого конденсатадымовых газов. Поэтому при переходе котельной на работу на резервномвиде топлива — мазуте — установленные вкотельной КТАНы-утилизаторынеобходимо плотно отключить от газового тракта и пропустить газы по обводному газоходу непосредственно в дымовую трубу. Необходимо иметь в виду, что точка росы для дымовых газов, содержащих сернистый ангидрид, около 140 ºС при сжигании мазута.

Целесообразнокотельные небольшой мощности обеспечить полностью газовым топливом, увеличивколичество сжигаемого мазута на более крупных источниках. В этомслучае экономически справедливыми будут мероприятия по очистке дымовых газов от сернистогоангидрида. Одним из элементов этихустройств может быть КТАНсоответствующей конструкции, который наряду сочисткой дымовых газов будет выполнять и свою функцию теплоутилизатора.

В принципе, для работы на жидком топливе могут быть использованы те же утилизаторы, что и для газовых котельных, но специфика продуктов сгорания требует особого подхода киспользованию утилизационного оборудования.

Вопрос утилизации теплотыдымовых газов котловмалой мощности 20-1000 кВт наиболее рационально решен в ЗападнойЕвропе, где большая доля топлива приходится на мазут. Как правило, для целей отопления и горячего водоснабжения применяют конденсационные котлы, в которых используют теплоту как явную, так и тепло конденсации водяных паров,содержащихся в дымовых газах. Коэффициент полезного действия такихустановок свыше 100 % (по низшей теплоте сгорания). Для утилизации теплоты используют теплообменники изспециальных коррозионных сталей. Модульная система «Calcond», предназначенная для котельных установок промышленного и бытовогоназначения, имеет три ступени. В первой ступени продукты сгорания охлаждаютсядо температуры, близкой к температуре «точки росы», отдавая теплоту в систему отопления; вовторой ступени температура продуктов сгорания понижается до 25 ºС, выделившаясятеплота используется для горячего водоснабжения или для подогрева воздуха; в третьей ступениосуществляетсянейтрализация вредных веществ и удаление конденсата. Очистка продуктовсгорания по сернистым соединениям достигает 90 %, КПД установки достигает 108 % [16].

Фирмой «Bommer» [19] предложен конвективный теплообменник, изготавливаемый из медного литья со специальным легированием дляприменения в котлах, работающих на жидком топливе. Теплообменник снижает температуру до 150 °С,затем продукты сгорания поступают в конденсатор водяныхпаров, выполненный из керамических материалов, вкотором температура уходящих газов снижаетсядо 35-55 ºС. Образующийся кислый конденсатстекает в конденсаторную ванну нейтрализатора, снабженную абсорбционными кубиками для очистки его от мазутных образований, затем во второй сборник с мраморнымгранулятором, в котором рН повышается до 6,3-7. Для связывания углеводородовв третьем сборнике находится активированный уголь. Такаятехнология позволяет повысить КПД котлов, работающих на жидком топливе, до 108% (по низшей теплоте сгорания). При этом дымовая трубаможет изготавливаться из полимерного материала.

Для утилизации теплоты продуктов сгорания используют также встроены в котлоагрегат контактныеэкономайзеры «Recitern», изготовленные из высококачественной стали. Активнаянасадка изготавливается из хромоникельмолибденовой стали. Система автоматики и регулирования обеспечивает стабильный режимработы экономайзера. Для предотвращенияразрушения дымовой трубы при конденсацииводяных паров из продуктов сгорания выброс уходящих газов производится через дымовую трубу из легированной стали. Получаемый конденсат отводится в систему канализации. Подобные типы утилизаторов применяются в котельных установкахтеплопроизводительностью 0,1-10МВт.

Потеря давления вутилизаторе «Recitern» зависит от конструкции поверхности нагрева (гладкотрубчатая и с оребрением трубами) и колеблется от 0,15 до 0,6 кПа. Эти потери следует учитывать при выборе дымососов.Экономия тепловой энергии при использовании явной теплоты 8-10 % и скрытой 7-10 %, т.е. практически на 15-20 % можно увеличить коэффициент использования топлива. Температура уходящих газов прииспользовании жидкого топлива и наличия регулирующей системы составляет 70-120 ºС без использованияскрытой теплоты и 55-60ºС при использовании скрытой теплоты.

Применение утилизаторов из коррозионно-стойких сталей в ФРГ оправдано высокойстоимостью топлива, в результате чего капитальные затраты окупаются за 1-4 года при эксплуатации установок 1500-2000 ч в год, при более длительной эксплуатации на промышленныхпредприятияхсрок окупаемостиснижается [12].

Реализация перечисленныхзарубежных решений возможна при достаточновысокой стоимости топлива и жестких требованиях к охране окружающей среды. Эти два фактора позволили разработать наиболее эффективные и экологически чистые технологии использования теплоты продуктовсгорания отопительных котлов, работающих на жидком топливе.

Принципиальная схема утилизации теплоты дымовых газов в мазутныхкотельных представлена на рис. 12. В основе схемы — использование КТАНа. Для повышениядолговечностиутилизационного оборудования применяются коррозионно-стойкие материалы изалюминиевых сплавов, нержавеющей стали, антикоррозионные покрытия, а также методы нейтрализации серной кислоты, образующейся в процессе сгорания жидкого топлива. Последний вариант экспериментально проверен в промышленных условиях на паровом котле производительностью 50 т/ч [6].Орошающая вода вместе с конденсатом из КТАНа поступает в резервуар3, состоящий из трех камер, соединенных междусобой переливами. В камеру I поступает 25 %-ный растворNH4OH из бака 2 и добавляется в орошающуюводу. Через перелив вода поступает в среднюю камеру II, куда может дополнительно добавляться вода при необходимости. Твердые частицы оседают на дно I и II.Осветленная вода поступает в камеру III, откуда подается снова на орошение. В зависимости от степени насыщения сульфатом остаток отводится в специальныйобъем. Дозирование аммиачной воды осуществляется с помощью насоса-дозатора по величине рН, которая поддерживается на уровне 7. Твердый остаток периодически подается в сепаратор 4, где отделяется твердая фаза, которая представляет интерес для дальнейшего использования.

Рис. 12. Схема использования теплотыдымовых газов котельных,работающих на жидком топливе:

1 — контактный теплообменник; 2 — бак с аммиачной водой; 3 — бак орошающей воды; 4 — сепаратор вредных отложений; 5 — насос-дозатор

Использование контактноготеплообменника за котлами в такой схеме дает возможность утилизировать теплотуконденсации водяных паров, в то же время орошение поверхности КТАНа химическимраствором позволяет снизить коррозионныепроцессы, извлечь из дымовых газов ценный продуктдля промышленности(сульфат аммония) и сократить выброс вредных веществ в окружающую среду.

В нашей стране имеется опыт применения утилизационных установок из стеклянных труб для подогревавоздуха за счеттеплоты продуктов сгорания котлов,работающих нажидком топливе. Воздухоподогреватель выполнен из стеклянных труб в виде горизонтального пучка труб [7]. Воздух пропускается внутри трубок, дымовые газы — в межтрубном пространстве. Имеется опытэксплуатации 70 воздухоподогревателей для котлов производительностью10-950 т/ч. Расход труб приповышении КПД на 2 % составляет: для котла производительностью 10 т/ч — 750 м, 210 т/ч — 12 км, 950 т/ч — 70 км. Общая стоимостьвоздухоподогревателей из стеклянных труб составляет: длякотла производительностью 10 т/ч — 4300 руб., 210 т/ч — 35000 руб. Экономия условного топлива около 70 кг у.т/год на 1 м2 стеклянной поверхности.

Как показали расчеты, для повышенияКПД водогрейных котлов КВГМ производительностью4,65-39 МВт, работающих на мазуте, достаточно установить пучок стеклянных труб диаметром 45×4 мм длиной 23 м на каждый 1 МВт производительности. Пучок выбирался с коридорным расположением труб с шагами S1 = 100 мм и S2 = 67 мм. Коэффициент использования поверхности при этом составлял 0,7.

Технико-экономические показателивоздухоподогревателей со стеклянными трубами за котлами КВГМ приведены ниже.

Теплопроизводительность котла, МВт

4,65 7,55 11,33 23,26 35

Температура дымовыхгазов,ºС:

перед воздухоподогревателем 245 245 230 242 250

после воздухоподогревателя 200 200 200 200 200

Температура воздуха, °С:

перед воздухоподогревателем 20 20 20 20 20

после воздухоподогревателя 68 68 54 65 76

УвеличениеКПД 1,84 1,84 1,22 1,71 2,03

Экономияусловного топлива,т у.т/год 54 86 88 243 434

Установка воздухоподогревателей со стеклянными трубамиокупается за 1,5-2 года. Практикаэксплуатации показала целесообразность применения воздухоподогревателей и надежность их работы.

Достаточно большой интерес вызывает использование теплообменников на тепловых трубах дляутилизации теплоты продуктов сгорания жидкого топлива, особенно за котлами малой мощности, за которыми температура уходящих газов составляет 300-320 ºС. Традиционные решения для нагрева воды спомощью теплоты дымовых газов требуют значительных капитальныхвложений для защиты от сернистой коррозии. Теплообменники натепловыхтрубах помогают поддерживать температурустенки труб 140 °С, что позволяет избежать точки росы, а следовательно, конденсации водяных паров ирастворения в них окислов серы. Подобный опыт использования теплообменника на тепловых трубах приведен в работе[9].

Рис. 13. Схема утилизационной установки на тепловых трубах:

1 — дымоход; 2 — теплообменник; 3 — тепловые трубы; 4 — камеры с холодной водой; 5 — заслонка